Новости

Почему 80% отказов оборудования не связаны с его возрастом?

Интересный вопрос задал нам внимательный читатель, найдя в одном из наших постов соцсетях фразу: «По статистике, более 80% отказов не связаны с возрастом оборудования». Он просит ссылку на первоисточник.

Давайте вместе разберемся, о чем идет речь, и откуда взялась эта цифра.

Изначально

считалось, что интенсивность отказов оборудования растет с течением времени, и

выглядит это так:

Кривая на этом графике, которая показывает изменение интенсивности отказов с течением времени, называется паттерном отказов.

Такой

паттерн отказов, как на вышеприведенном рисунке, характерен для простых деталей

и устройств, отказ которых вызван, прежде всего, износом.

Отсюда

рождается идея проводить ремонты с заданной периодичностью

(планово-предупредительные ремонты по календарному времени), периодичность

таких ремонтов определяется временем наступления периода старения.

Однако, современная техника состоит не только из простых узлов и агрегатов, и к ее надежности начинают предъявляться все более и более высокие требования.

После окончания второй мировой войны во всем мире начался бурный рост промышленности, сопровождающийся механизацией производства. Предприятия начинают очень сильно зависеть от оборудования.

Развивалась

и авиация.

В 1950-х и 1960-х годах капитальный ремонт типичного авиационного двигателя проводился каждые 8000 часов. Было замечено растущее число отказов к концу этого межремонтного периода. Поэтому был сделан вывод, что техническое обслуживание и ремонт нужно проводить через меньший интервал времени, не допуская старения двигателей, и как следствие, его отказа. Время между ремонтами было сокращено.

Легко, правда?

Но увеличение количества профилактических мероприятий имело три очень неожиданных результата. Результаты, которые в конечном итоге перевернули мир обслуживания с ног на голову.

Прежде всего, возникновение некоторых типов отказов, действительно, уменьшилось. Это было именно то, чего все ожидали. Все хорошо.

Второй результат состоял в том, что большое количество сбоев происходило так же часто, как и раньше. Это не ожидалось и немного сбило исследователей с толку.

Третьим результатом было то, что большинство отказов стало происходить чаще. Другими словами, увеличение мероприятий по техническому обслуживанию и ремонту привело к увеличению числа отказов. Это было нелогично, и это был шок для системы.

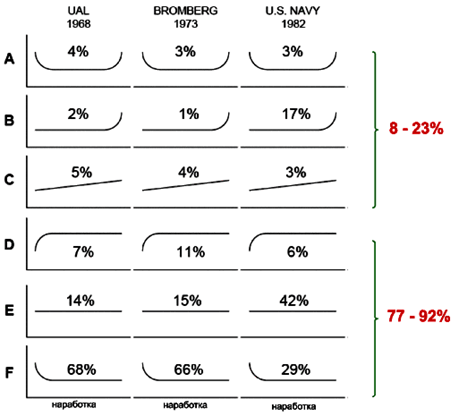

Были проведены масштабные исследования механизмов отказа, которые привели к неожиданным выводам — в 1968 году в американской авиакомпании United Airlines (UAL), затем в 1973 году в Швеции (Bromberg), и затем в 1982 году в военно-морском флоте США. Оказалось, что только от 8% до 23% отказов соответствует представлению, о том что интенсивность отказов растет с наработкой оборудования. Эти отказы свойственны относительно простым объектам.

Что же касается технически сложных объектов, выяснилось, что между вероятностью их отказа и сроком эксплуатации нет или почти нет взаимосвязи. А это от 77% до 92% отказов. Для этих объектов интенсивность отказа, по крайней мере, за пределами интервала приработки, имеет постоянную величину, не изменяющуюся с наработкой.

Паттерны отказов

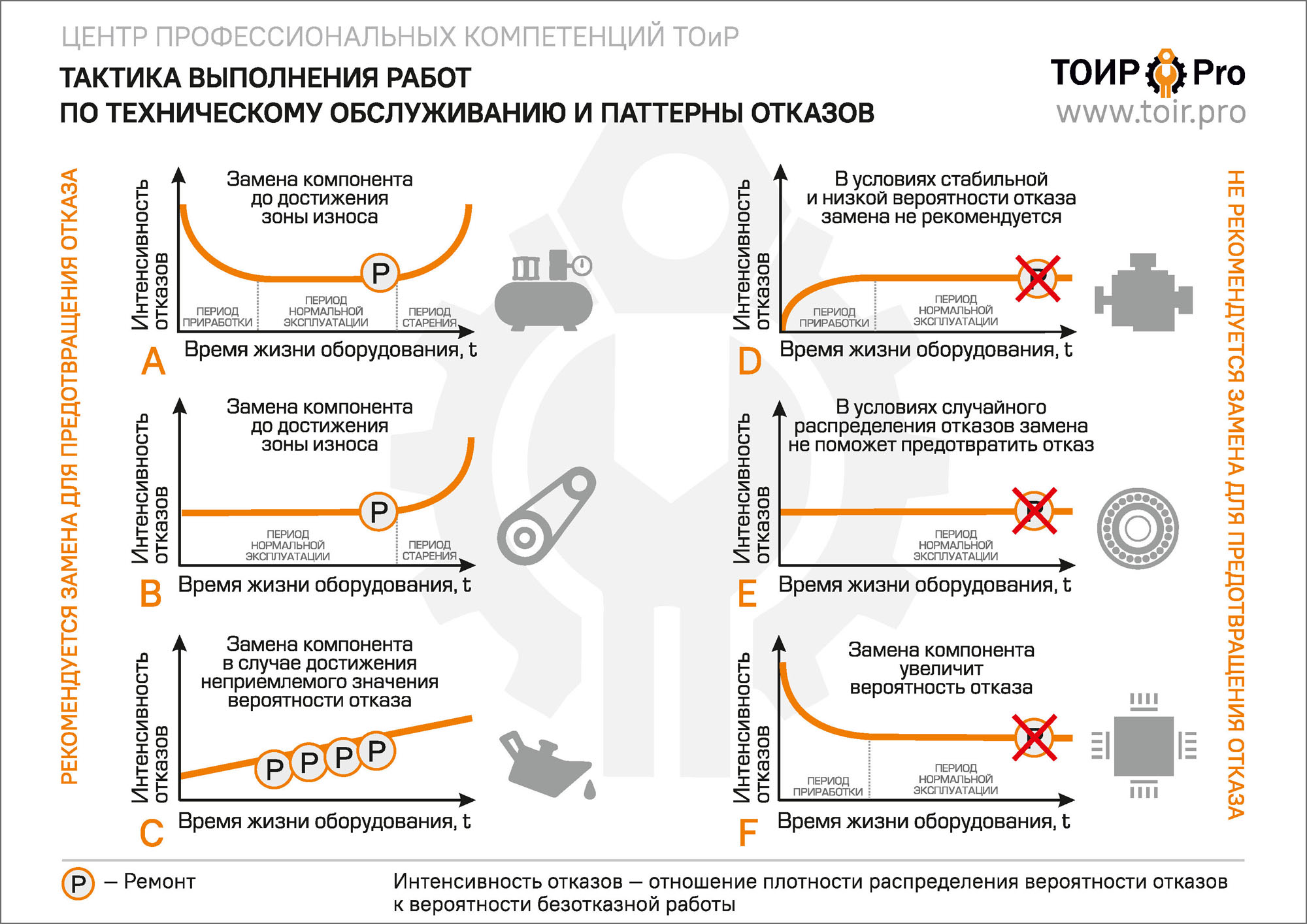

Группой исследователей было выделено шесть моделей, описывающих связь между возрастом оборудования и числом отказов.

О чем говорят выявленные зависимости? Как мы можем использовать знания об интенсивности отказов нашего оборудования в разные моменты времени для определения тактики его технического обслуживания?

Разберем более детально все шесть паттернов отказов и выявим их практическую пользу для нас.

A

Это самая известная диаграмма, называемая U-образной кривой интенсивности отказа. Здесь выделяется три основные зоны слева направо.

- Первая — это период приработки с высокой вероятностью отказа. Кривая идёт на снижение до тех пор, пока не станет стабильной. Такой отказ называется выходом из строя в начальный период эксплуатации и означает, что каждый новый установленный компонент изначально подвержен высокому риску отказа («Синдром детской смертности»).

- Вторая зона — это период нормальной эксплуатации со стабильно низкой вероятностью отказа.

- Третья зона — зона износа оборудования. Исходя из информации на графике, можно сделать вывод, что замена компонента до достижения зоны износа уменьшит вероятность отказа. Однако необходимо учитывать, что несмотря ни на что, сохраняется высокий риск выхода из строя оборудования в период приработки.

B

Этот график похож на вариант А, но он не имеет зоны отказов в приработочном периоде. Иногда отсутствие такой зоны является характеристикой оборудования, производитель которого заранее исключил компоненты с дефектами, возникающими на начальном этапе эксплуатации. Такой процесс известен как «испытание на отказы».

Как и в графике А, замена компонента до зоны износа является лучшим способом снизить вероятность отказа, и в этом случае не учитывается возможность потенциального отказа в приработочный период.

C

На графике С видно, что условная вероятность отказа увеличивается прямо пропорционально сроку жизни оборудования.

Здесь нельзя идентифицировать определённую зону износа, поэтому нет оптимального срока замены компонента. Теоретически можно произвести замену, когда вероятность отказа достигнет определённого значения, не являющегося приемлемым в каждой конкретной ситуации.

D

На графике D присутствует низкая вероятность отказа в начале жизненного цикла оборудования, которая впоследствии увеличивается до приемлемого уровня и остаётся постоянной в течение дальнейшего срока эксплуатации. Стоит отметить, что эта зона с условно стабильной вероятностью отказа доказывает нам, что зачастую отказы происходят случайно.

В этом случае замена компонента не принесёт никакой пользы, исключая период низкой вероятности отказа в начале эксплуатации, что на самом деле незначительно в сравнении с остальным сроком службы оборудования.

EНа этом рисунке продемонстрирована стабильная вероятность отказа в течение всего жизненного срока оборудования. В RCM такой график называется случайным распределением отказов.

Здесь замена компонента не поможет уменьшить вероятность наступления отказа.

F

Показывает случайные неисправности, вероятность которых высока в приработочный период, но с течением времени снижается.

В этом случае замена компонента не только не принесет никакой пользы, но и увеличит вероятность отказа, потому что изначально оборудование вошло в эксплуатацию с высокой вероятностью отказов на приработочном этапе.

Из вышесказанного следует, что для 70% оборудования, которое имеет постоянную вероятность выхода из строя, нет смысла выполнять основанные на времени задачи по продлению срока службы, такие как обслуживание или замена.

Нет смысла тратить ресурсы для обслуживания или замены узла или компонента, надежность которого не снизилась, или чья надежность не может быть улучшена этой задачей обслуживания.

На практике это означает, что 70% - 90% оборудования выиграют от какой-либо формы мониторинга состояния. И только 10% - 30% могут эффективно управляться заменой или капитальным ремонтом по времени.

Мы готовы предложить вам свою помощь в выработке тактик обслуживания и создания стратегии технического сервиса именно для вашего оборудования. Обращайтесь к нам пот телефону +7 812 603-72-17, или по электронной почте info@toir.pro, и мы поможем вам решить задачи повышения надежности.