ПРИНЦИПЫ КОДИФИКАЦИИ И ОПИСАНИЯ ГРАНИЦ ОБОРУДОВАНИЯ

Почему одинаковое оборудование у разных владельцев отказывает по-разному, на его обслуживание требуется разный бюджет, и жизненный цикл этого оборудования отличается по времени?

Почему такая же картина наблюдается и в разных цехах?

Разбираясь в коренных причинах отказов оборудования, мы можем прийти к выводу о том, что одинаковое оборудование, на самом деле, имеет одинаковые причины отказов. Следовательно, можно было бы выбирать новое оборудование или проверять свою систему надежности, предварительно проанализировав, как показало себя это оборудование в других местах со сходными условиями эксплуатации.

Только как понять, сходные ли эти условия? Относятся ли учтенные отказы к изучаемой единице оборудования, или, возможно, к смежной? Например, проблему отказа крана на насосе могут отнести к самому насосу, к магистрали или к крану. Или же этот отказ может быть зарегистрирован в нескольких местах сразу.

Для сравнения данных по отказам, жизненному циклу, стоимости владения и т.д. необходимо иметь достоверную информацию по условиям (контексту) эксплуатации и границам единицы оборудования.

Используя принципы кодификации и описания границ оборудования, о которых мы расскажем в этом уроке, вы сможете получать и передавать другим заинтересованным лицам информацию, пригодную для сравнительного анализа по многим вопросам надежности и владения оборудованием.

Более подробную информацию по этому вопросу вы можете найти в стандарте BS EN ISO 14224:2016.

*****

В этом уроке ШКОЛЫ ТОИР 4.0 описываются принципы построения иерархии оборудования.

Иерархия формализуется с помощью кодификации активов, которая обеспечивает комплексную основу для сбора данных о надежности и техническом обслуживании (RМ) в стандартном формате для оборудования на всех объектах и операциях производства в течение жизненного цикла эксплуатации оборудования.

Стандартизация практики сбора данных облегчает обмен информацией между сторонами, например заводами, владельцами, производителями и подрядчиками.

Используя принципы кодификации возможно собирать и обменяться по следующим основных категория данных:

- данные об оборудовании, например: таксономия оборудования, атрибуты оборудования;

- данные об отказе, например: причина отказа, следствие отказа;

- данные по техническому обслуживанию, например: действия по техническому обслуживанию, используемые ресурсы, последствия технического обслуживания, время простоя.

Основными областями, в которых используются такие данные, являются следующие:

- надежность, например: события отказа и механизмы отказа;

- доступность/эффективность, например: доступность оборудования, доступность системы, доступность производства;

- техническое обслуживание, например: корректирующее и профилактическое обслуживание, план технического обслуживания, возможность технического обслуживания;

- безопасность и окружающая среда, например: отказы оборудования с неблагоприятными последствиями для безопасности и/или окружающей среды.

Преимущества сбора и обмена данными о надежности и техническом обслуживании

Несмотря на то, что многие владельцы заводов улучшили доступность своих производственных мощностей, потери в производстве и техническом обслуживании из-за низкой надежности оборудования по-прежнему представляют собой высокие ежегодные производственные затраты.

Хоть большинство отказов и не являются катастрофическими, повышенная ясность в отношении причин отказов — ключ к приоритизации и реализации корректирующих действий по техническому обслуживанию. Это приводит к устойчивому повышению надежности, а значит — к повышению рентабельности и безопасности.

Преимущества анализа данных о надежности являются широкими, включая возможность оптимизации сроков проведения капитальных ремонтов и инспекций оборудования, содержания процедур технического обслуживания, а также стоимости жизненного цикла программ обслуживания.

Другие преимущества, вытекающие из сбора и анализа данных о надежности и техническом обслуживании, включают улучшение процесса принятия решений, сокращение числа катастрофических отказов, снижение воздействия на окружающую среду, более эффективный бенчмаркинг, определение тенденций производительности и повышенная доступность технологического блока.

Основные термины и определения

Класс оборудования — класс аналогичных типов агрегатов оборудования (например, все насосы).

Тип оборудования — особенность конструкции, которая существенно отличается от других конструкций в пределах того же класса оборудования.

Единица оборудования[1] — конкретное оборудование в пределах класса оборудования, определенного его границей.

Ремонтопригодная единица оборудования / Обслуживаемый элемент оборудования — элемент, представляющий собой деталь или сборку деталей, которая обычно является самым низким уровнем в иерархии оборудования во время технического обслуживания.

Таксономия — систематическая классификация предметов в родовые группы на основе факторов, возможно общих для нескольких предметов.

Установка/завод/объект — эксплуатационный объект, например когда обслуживающий и инженерный персонал, регистрирующий отказы оборудования или регистрирующий события технического обслуживания заносит их в единую и объединявшую информационную системах управления для данного объекта.

Промышленность, индустрия, отрасль — группы или компании, обменивающиеся данными оборудования RM или совместной базой данных надежности по данной отрасли при совместном сотрудничестве. Улучшение связи надежности работы оборудования требует соблюдения принципов, изложенных в данных принципах.

________________________

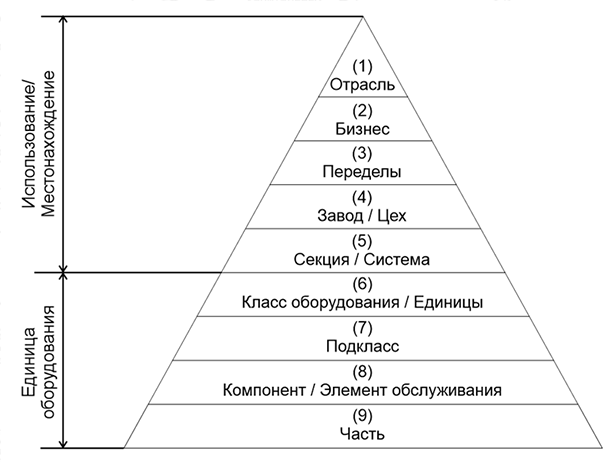

[1] Единица оборудования указана на уровне 6 классификации таксономии оборудования с таксономическими уровнями, показанными на Рисунке 2.

Описание границ оборудования

Четкое описание границ необходимо для сбора, объединения и анализа данных о надежности и техническом обслуживании оборудования из разных отраслей, заводов или источников. Это также облегчает общение между операторами и производителями оборудования. В противном случае слияние и анализ информации из разных источников не смогут быть выполнены по причине несовместимых данных.

Для каждого класса оборудования должна быть определена граница, указывающая, какие данные о надежности и техническом обслуживании должны быть собраны. Пример диаграммы границ показан на Рисунке 1.

Пример: Граница применяется как к насосам общего назначения, так и к насосам пожаротушения. Впускные и выпускные клапаны и всасывающий сетчатый фильтр находятся за пределами границ. Кроме того, приводы насоса вместе с их вспомогательными системами не включены. Блоки привода регистрируются как отдельные инвентарные списки (электродвигатель, газовая турбина или двигатель внутреннего сгорания), и важно, чтобы сбои в приводе, если они были зарегистрированы, регистрировались как часть блоков привода.

Граничная диаграмма должна показывать основные элементы нижнего уровня и интерфейсы с окружающей средой. В дополнительном текстовом описании, когда это необходимо для ясности, более подробно излагается, что следует учитывать внутри и за пределами соответствующих границ (см. Пример, связанный с Рисунком 2, где например привод насоса находится за границей).

Границы не должны пересекаться между разными классами оборудования. Например, при сборе данных по приборам как отдельным единицам оборудования следует избегать включения тех приборов, которые также включены в границы других единиц оборудования, по которым собираются данные. Иногда бывает трудно избежать некоторого перекрытия; тем не менее, такие случаи должны быть идентифицированы и должным образом рассмотрены во время анализа данных.

Таксономия

При создании единой системы кодификации оборудования в качестве таких данных выступает информация о местоположении, использовании, системе, классе оборудования и т.д.). Классификация соответствующих данных представлена иерархией, как показано на Рисунке 2.

Определения каждого сегмента представлены ниже, в дополнение к примерам различных бизнес-потоков и типов оборудования, как показано в Таблице 1.

Таблица 1. Примеры таксономии

Главная категория | № уровня | Иерархия таксономии | Определение | |

Использование/ | 1 | Отрасль | Тип основной отрасли | Нефть, природный газ, нефтехимия… |

2 | Бизнес

| Тип бизнеса или потока обработки | Разведка и добыча, транспортировка, переработка и хранение, нефтехимия… | |

3 | Переделы | Тип объекта | Транспортировка, бурение, сжижение, хранение, распределение, нефтепереработка… | |

4 | Завод / производствен-ная единица/цех

| Тип установки/ единицы | Платформа, полупогружная установка, установка гидрокрекинга, установка крекинга этилена, установка полиэтилена, установка уксусной кислоты, установка метанола… | |

5 | система | Основная секция/система завода | Компрессия, природный газ, сжижение, вакуумный газойль, регенерация метанола, секция окисления, реакционная система, секция дистилляции, система загрузки танкеров | |

Подразделение оборудования | 6 | Класс оборудования / единицы оборудования | Класс аналогичных единиц оборудования. Каждый класс оборудования содержит сопоставимые единицы оборудования (например, компрессоры). | Теплообменники, компрессоры, трубопроводы, насосы, газовые турбины, подводные устья скважин и рождественские елки, спасательные шлюпки, экструдеры, подводные противовыбросовые превенторы… |

7 | Подкласс | Подсистема, необходимая для единицы оборудования для работы | Подблок смазки, подблок охлаждения, контроль и мониторинг, подблок нагрева, подблок гранулирования, подблок тушения, подблок охлаждения, подблок обратного потока, подблок распределенного управления… | |

8 | Ремонтопригод-ная единица оборудования / Обслуживаемый элемент оборудования [1] | Группа частей агрегата, которые обслуживаются (ремонтируются / восстанавливаются) в целом. | Радиатор, муфта, редуктор, насос подачи масла, приборный контур, мотор, клапан, фильтр, датчик давления, датчик температуры, электрическая цепь… | |

9 | Часть[2] | Цельная единица оборудования | Уплотнение, трубка, кожух, рабочее колесо, прокладка, пластина фильтра, болт, гайка и т. д. |

[1] Для некоторых типов оборудования может неремонтопригодной единицы оборудования / обслуживаемого элемента оборудования; например если класс оборудования — трубопровод, то может не быть элемента обслуживания, но это может быть деталь «колено».

[2] Хотя этот уровень может быть полезен в некоторых случаях, в стандарте BS EN ISO 14224:2016 он считается необязательным.

Уровни с 1 по 5 представляют собой высокоуровневую категоризацию, относящуюся к отраслям и применению, независимо от используемых единиц оборудования (см. уровень 6). Это связано с тем, что единицу оборудования (например, насос) можно использовать во многих различных отраслях промышленности и конфигурациях предприятий, и для анализа надежности аналогичного оборудования необходимо иметь операционный контекст. Таксономическая информация на этих уровнях (от 1 до 5) должна быть включена в базу данных для каждой единицы оборудования как «данные об использовании / местонахождении» (см. Таблицу 1).

Уровни с 6 по 9 связаны с единицей оборудования (инвентарными запасами), при этом подразделение на более низких уровнях соответствует родительско-дочерним отношениям. Cтандарт BS EN ISO 14224:2016 фокусируется на уровне единицы оборудования (Уровень 6) для сбора данных для надежности и технического обслуживания, а также косвенно на элементах более низкого уровня, таких как субъединицы и компоненты. Количество уровней для сбора данных для надежности и обслуживания зависит от сложности единицы оборудования и использования данных. Отдельный агрегат может не нуждаться в дальнейшей разбивке, тогда как для большого компрессора может потребоваться несколько уровней. Для данных, используемых в анализе доступности, надежность на уровне единицы оборудования может быть единственными необходимыми данными, в то время как для анализа RCM и анализа первопричин могут потребоваться данные о механизме отказа на уровне компонента / обслуживаемого элемента или частей.

Пример:

03 / F / 002 — это код обозначения установки; он может быть использован для кодификации функционального расположения установки, а также в системе управления техническим обслуживанием.

Кодификация оборудования для целей ТОиР

Принцип кодификации оборудования должен быть согласован с производством и зафиксирован в корпоративном стандарте.

Первые три таксономических уровня служат для сравнения параметров оборудования в зависимости от области применения.

С точки зрения организации системы управления ТОиР и сбора данных о надежности мы рассматриваем уровни, начиная с четвертого.

Необходимо, чтобы данные для надежности и обслуживания были связаны с определенным уровнем в таксономической иерархии, чтобы быть значимыми и сопоставимыми. Например, режим отказа должен быть связан с единицей оборудования, а механизм отказа должен относиться к самому низкому достижимому уровню в иерархии элементов. Таблица 2 дает указания по этому поводу.

Таблица 2. Параметры надежности и обслуживания в зависимости от уровней таксономии

Собираемые данные для надежности и технического обслуживания | Уровень в иерархии a | ||||

4 Завод / производ-ственная единица/цех категория | 5 Секция/ Система | 6 Класс оборудования/ единицы | 7 Подкласс | 8 Компонент / элемент обслужива- ния | |

Влияние отказа на безопасность | X b |

|

|

|

|

Влияние технического обслуживания на безопасность | X |

|

|

|

|

Влияние отказа на производсво | X | (X) c |

|

|

|

Влияние технического обслуживания на операции | X | (X) |

|

|

|

Влияние отказа на оборудование |

|

| X | (X) | (X) |

Режим отказа |

| (X) | X | (X) | (X) |

Механизм отказа |

|

| (X) | (X) | X |

Причина отказа |

|

|

| (X) | X |

Метод обнаружения |

| (X) | X | (X) | (X) |

Отказ субъединицы |

|

|

| X |

|

Отказ компонента/восстанавливаемая единицы |

|

|

|

| X |

Время простоя | (X) | (X) | X |

|

|

Время активного обслуживания |

|

| X | (X) | (X) |

a согласно рисунку 3. b X = по умолчанию. c (X) = возможная альтернатива. | |||||

Многие элементы могут находиться на разных уровнях таксономической иерархии, в зависимости от контекста или размера элемента. Например, клапан и насос относятся к классам оборудования, но также могут быть обслуживаемыми элементами газовой турбины. Клапан обычно представляет собой обслуживаемый подводный элемент и верхнюю часть оборудования. Следует проявлять должную осторожность, чтобы избежать двойного учета отказов, когда данные для надежности собираются на таком оборудовании.

Для некоторых систем может быть уместным применять сбор данных для надежности также на Уровне 5. Хотя могут применяться многие из тех же принципов, которые используются для сбора данных об оборудовании на Уровне 6-8, их следует использовать осторожно, поскольку могут быть большие различия между отдельными системами, выбранными для сбора данных.