Ремонт по техническому состоянию |

Ремонт регламентированный |

Ремонт текущий |

Ремонтный цикл |

РемонтопригодностьРемонтопригодность (maintainability): Свойство объекта, заключающееся в его приспособленности к поддержанию и восстановлению работоспособности объекта путем технического обслуживания и ремонта. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

РемонтосложностьРемонтом ложность определяется конструктивными и технологическими особенностями оборудования и устанавливается на механическую и электрическую части каждого станка. Единицей ремонтосложности механической части называется ремонтосложность условной машины, трудоемкость капитального ремонта механической части которой, отвечающего по объему и качеству требованиям ТУ на ремонт, равна 50 ч в неизменяемых условиях среднего ремонтного цеха машиностроительного предприятия. Аналогично определяется ремонтосложность электрической части, трудоемкость единицы которой равна 12,5 ч. Трудоемкость работ при текущем и среднем ремонтах определяется коэффициентом отношения их к объему работ капитального ремонта: для механической части TP = 0,12КР и CP = 0,18КР; для электрической части ТР =0,12 x 12,5 и CP = 0,18 х 12,5. Нормы трудоемкости, расхода материалов и простоя агрегата в ремонте устанавливаются па одну условную ремонтную единицу для каждого вида ремонтных работ в нормо-часах, килограммах и часах соответственно. |

Руководство по ремонтуРуководство по ремонту — документ, содержащий указания по организации ремонта, правила и порядок выполнения капитального (среднего) ремонта, контроля, регулирования, испытаний, консервации, транспортирования и хранения изделия после ремонта, монтажа и испытания изделия на объект, значение показателей и норм, которым должно удовлетворять изделие после ремонта. |

СбойСбой — самоустраняющийся отказ, приводящий к кратковременному нарушению работоспособности. |

Сверло УаттсаСверлить квадратные отверстия люди научились давно. Эта технология была запатентована в 1916 году.

Однако, до сих пор этот процесс удивляет непосвящённых! Фигура носит имя немецкого учёного Франца Рёло, так как он первым детально исследовал свойства полученного треугольника и применял их в своих изобретениях. В 1916 году английский работающий в США инженер Гарри Уаттс разработал и запатентовал фрезу для квадратных отверстий в «плавающем» патроне.

Особенности сверла УаттсаСверло Уатса представляет собой треугольник Рёло, в котором прорезаны отверстия для отвода стружки и заточены режущие кромки.

Уникальное изобретение позволяет получать отверстия почти правильной формы: углы квадрата скруглены небольшим радиусом. Необработанная площадь квадратного отверстия не превышает 2%. Отличительной чертой треугольного сверла Уаттса является то, что при вращении его центр описывает дугообразные эллипсоидные кривые, а не стоит на месте как у традиционного спирального сверла. Вершины треугольника при таком движении вычерчивают квадрат с параллельными идеально ровными сторонами. Патрон для такой фрезы имеет оригинальную, не препятствующую движению, конструкцию. |

Себестоимость продукцииСебестоимость продукции — это совокупность всех затрат, которые несёт компания для производства, продвижения и реализации одной единицы продукции или услуги. При расчёте учитывается множество факторов, например: цена на сырьё, стоимость топлива, затраты на техническое обслуживание и ремонт, оплата труда и другие издержки на производство и реализацию товара. Себестоимость напрямую влияет на уровень рентабельности и прибыльности бизнеса. |

СистемаСистема — совокупность связанных между собой и с внешней средой элементов и частей, функционирование которых направлено на получение конкретного результата. |

Система эксплуатацииСистема эксплуатации — совокупность изделий, средств эксплуатации, исполнителей и устанавливающей правила их взаимодействия документации, необходимых и достаточных для выполнения задач эксплуатации. |

Славяновский стакан«Славяновский стакан» — образец сварки из восьми чёрных и цветных металлов, считавшихся, на тот момент, несоединимыми: бронзы, никеля, стали, меди, чугуна, колокольной бронзы, томпака, нейзильбера. Представляет собой гранённый металлический цилиндр весом около 5 кг, высотой 21 см.

Изготовлен Славяновым Николаем Гавриловичем в 1893 году методом дуговой электросварки металлическим электродом. Разрабатывая этот способ Славянов столкнулся с чрезвычайно сложной для того времени проблемой устойчивости дуги и её питания электрическим способом. К тому времени дуговая электросварка металлов была уже изобретена в 1886 году другим русским инженером — Николаем Николаевичем Бенардосом, разработавшим способ дуговой электросварки угольным электродом и добившимся практических результатов в её применении. Славянов решил проблему заменой угольного электрода плавящимся металлическим. В 1891 году Славянов получил патенты на способ «электрической отливки металлов», в том числе в США, однако, американские специалисты выражали сомнения в пригодности способа Славянова для сварки цветных металлов — «Спаять цветные металлы с черными вообще нельзя», — писали они. В ответ Славянов с помощниками и изготовили два «стакана». За это произведение инженерной мысли на всемирной электротехнической выставке в 1893 году в Чикаго он получил золотую медаль с формулировкой «За произведённую техническую революцию». К настоящему дню сохранился уникальный «славяновский стакан», на дне которого выгравировано: «Экспонат на Всемирную электротехническую выставку в г. Чикаго (Америка). Изготовлен Н. Г. Славяновым. Завод Мотовилиха. 1893 г.», находится в мемориальном Доме-музее Н. Г. Славянова в Перми. Такой же стакан, изготовленный для демонстрации на IV Электрической выставке в Петербурге (1892 г.), хранится в Музее истории и техники. Хотите научиться варить также? Вот ролик, который просмотревшие его 4 млн.человек признали лучшим обучающим видео по дуговой сварке - |

СмазкаСмазка — технические смазочные материалы; твёрдые, пластичные, жидкие и газообразные вещества, используемые в узлах трения для снижения износа, вызванного трением. Смазки можно классифицировать по различным признакам, например: по консистенции, составу, назначению и областям применения. По консистенции смазки разделяются на:

По составу базового масла смазки делятся на:

По назначению смазки можно разделить на:

По областям применения:

По составу:

Пластичные (консистентные) смазкиОсобое место в промышленности занимают пластичные (консистентные) смазки. Структура высококачественных консистентных (пластичных) смазок сходна со структурой жидких масел: базовое масло, присадки, загустители. Однако основное различие между ними заключается в типе загустителя. Тип, количество загустителя, его химические свойства и определяют свойства пластической смазки заданной консистенции (классификация по NLGI, всего 9 классов). Различные комбинации базовых масел и загустителей обеспечивают получение пластических смазок с различными служебными свойствами и характеристиками, которые используются для решения тех или иных конкретных задач. Строение смазок

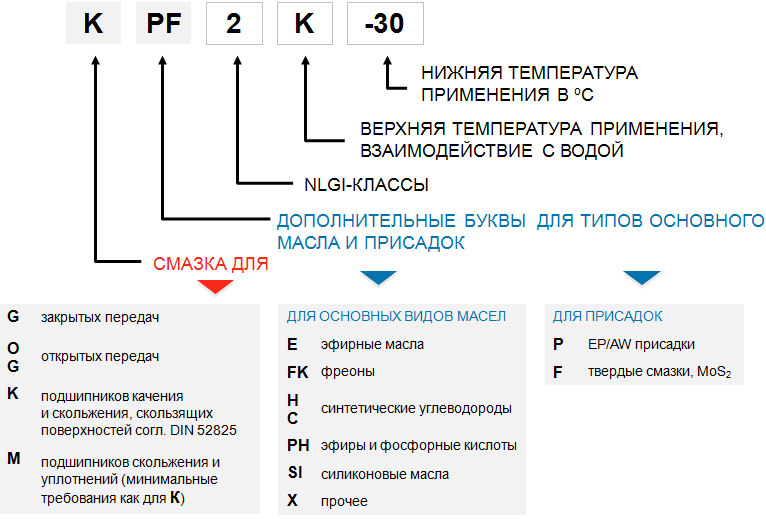

Маркировка смазок

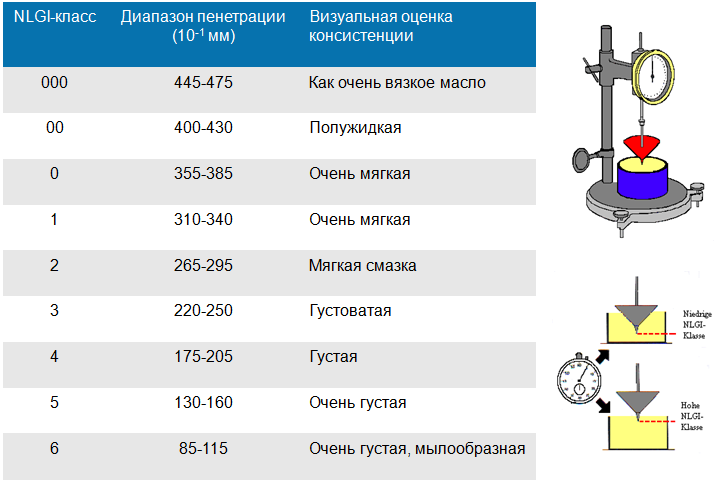

NLGI-Классы

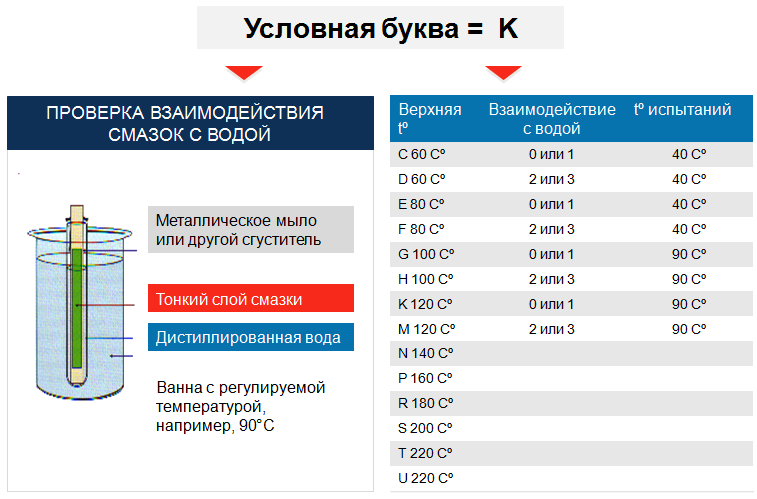

Маркировка смазок

Использованы материалы https://liquimoly.ru/about_consistent.html |

Смета ремонта (Заявка на ремонт) |

Смешанная стратегия ремонтаСмешанная стратегия — ремонт выполняется с периодичностью, установленной в нормативно-технической документации, а объем операций восстановления формируется на основе требований эксплуатационной документации с учетом технического состояния основных частей оборудования. На основании этой стратегии обеспечивается ремонт всего остального основного и неосновного оборудования предприятия. |

СМРСМР — сокращение от «строительно-монтажные работы» |

Соблюдение графикаСоблюдение графика — количество запланированных работ, фактически выполненных за период, охватываемый утвержденным графиком; также количество запланированных рабочих часов, выраженное в процентах. |

Соблюдение графика профилактического обслуживанияСоблюдение графика профилактического обслуживания — количество работ по профилактическому обслуживанию, включая рабочие задания предиктивного обслуживания и обслуживания по состоянию, выполненных из ежедневного / еженедельного графика, деленное на общее количество запланированных рабочих заданий по профилактическому обслуживанию. |

Соблюдение планового графика работыСоблюдение планового графика работы — количество спланированных заказов на работу (и человеко-часов), выполненных из ежедневного / недельного графика, деленное на общее количество заказов на работу (и человеко-часов) в графике. |

Спецификация материаловСпецификация материалов (Bill of Material, BOM) — список материалов, необходимых для выполнения конкретной работы по сборке или изготовлению. Спецификация также может быть списком элементов, необходимых для поддержки эксплуатации и обслуживания оборудования. Он содержит в основном расходные материалы и заменяемые компоненты, которые могут быть зарегистрированы как запасные части. Например, масляные фильтры, приводные ремни, подшипники. |

Способ планированияСпособ планирования — описание способа планирования ТО и ремонта: календарный, по наработке, сезонный и т.д. |

Средний ремонт |

Срок полезного использования (нормативный срок службы)Срок полезного использования (нормативный срок службы) — период, в течение которого использование объекта основных средств призвано приносить доход организации (предприятию) или служить для выполнения целей деятельности организации. |

Стандартная операционная процедура (СОП)Стандартная операционная процедура (СОП) — определенная последовательность действий, приводящих к запланированному результату. Стандартные операционные процедуры помогают обеспечить:

|

Стоимость жизненного циклаLCC (Life Cycle Cost) стоимость жизненного цикла, общая стоимость жизненного цикла (СЖЦ): Суммарные затраты на объект в течение всего его жизненного цикла. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла LCC (Life Cycle Cost) — стоимость жизненного цикла: Суммарные затраты трудовых, материальных и финансовых ресурсов в их денежном выражении, связанные с реализацией жизненного цикла комплекса (образца). ГОСТ Р 56136-2014 Управление жизненным циклом продукции военного назначения. Термины и определения LCC (Life Cycle Cost) — стоимость жизненного цикла: представляет собой сумму затрат произведенных или планируемых на протяжении всего ЖЦ, начиная от исследований по обоснованию разработки изделия до утилизации последнего экземпляра изделия за вычетом дохода от реализации вторичных материалов и составных частей, полученных в результате утилизации. ГОСТ Р 58302-2018 Управление стоимостью жизненного цикла. Номенклатура показателей для оценивания стоимости жизненного цикла изделия. Общие требования |

Стоимость жизненного цикла оборудованияСтоимость жизненного цикла оборудования LCC (Life Cycle Cost) — затраты, складывающиеся из затрат на предварительные исследования, разработку и производство изделия, а также затрат на ввод изделия в действие, применение по назначению, поддержание его в работоспособном состоянии и утилизацию по истечению срока службы. При расчетах стоимости жизненного цикла следует использовать информацию, полученную при анализе надежности: интенсивность отказов, продолжительность ремонтно-восстановительных работ и т.д., а также стоимость запасных частей, стоимость вспомогательного оборудования и инструмента, заработная плата персонала, и т.д. Использование достоверных исходных данных при расчетах стоимости жизненного цикла обеспечивает высокий уровень достоверности результатов и успех при выборе способов поддержки управленческих решений. |

Стратегия ремонта по потребности |

Стратегия ремонта по техническому состояниюСтратегия ремонта по техническому состоянию — контроль технического состояния, выполняется с периодичностью и в объеме, установленном в нормативно-технической документации, а момент начала ремонта и объем восстановления определяется техническим состоянием составных частей оборудования. По решению руководства предприятия часть оборудования может быть переведена на ремонт по техническому состоянию. Перечень такого оборудования составляется руководителем подразделения, согласовывается главным механиком предприятия и утверждается главным инженером. |

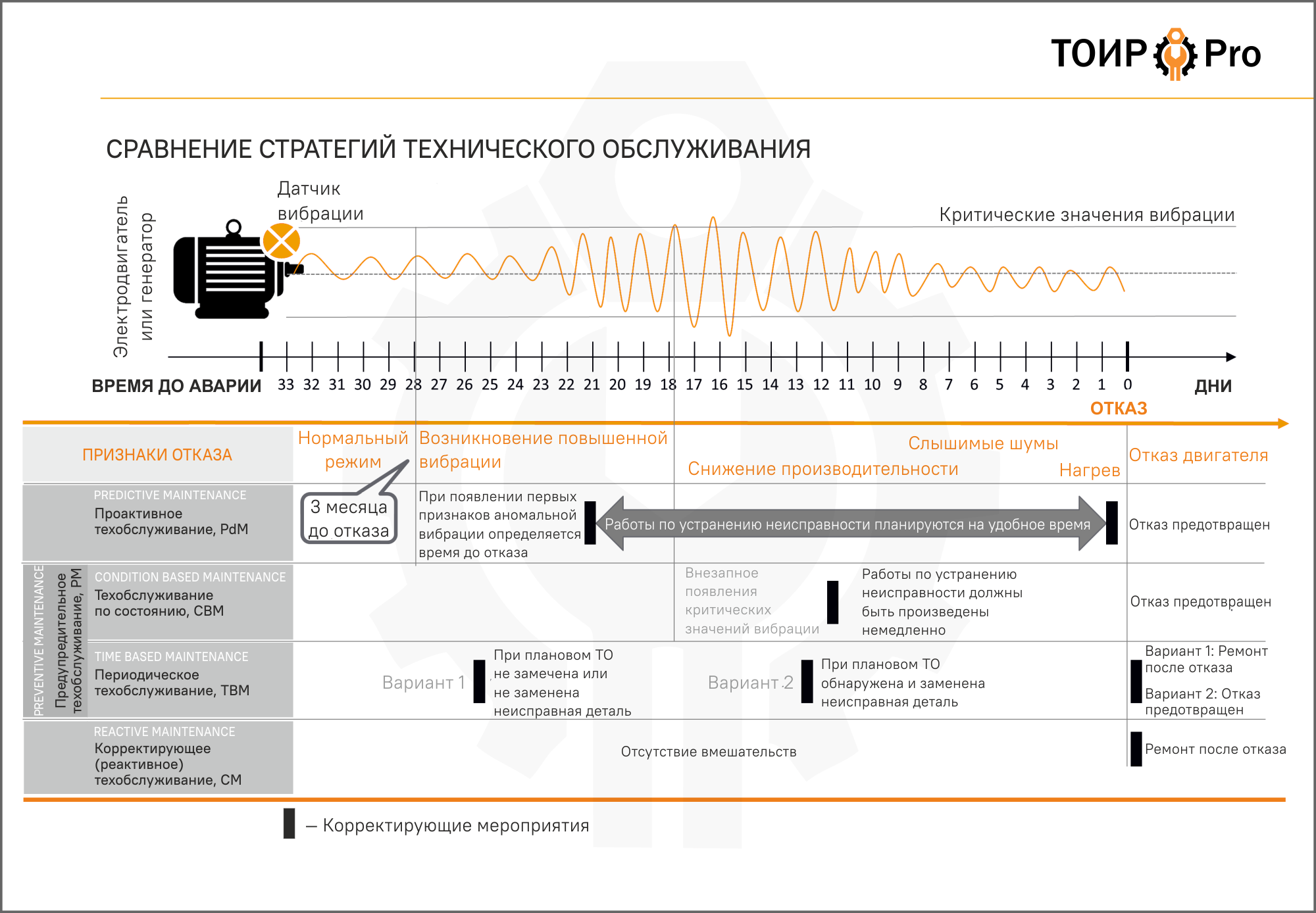

Стратегия технического обслуживанияСтратегия технического обслуживания и ремонта (maintenance strategy) — метод управления, используемый для достижения целей технического обслуживания и ремонта. (ГОСТ Р 57329-216). Исходя из этого определения следует, что не существует хороших и правильных стратегий, или плохих и неправильных. У каждой стратегии есть свои сильные стороны и недостатки. Выбрать нужную стратегию технического обслуживания исходя из целей предприятия помогает RCM (Reliability Centered Maintenance) — методология надежностно-ориентированного технического обслуживания. В отечественной и мировой практике существуют разные названия стратегий ТОиР. Тем не менее, можно выделить три основных стратегии:

Для наглядности приведем сравнение этих стратегий на примере отказа электродвигателя.

|

Структура ремонтного циклаСтруктура ремонтного цикла определяет перечень и чередование плановых ремонтов внутри цикла. Например, для легких и средних металлорежущих станков (до 10 т) структура имеет вид КР-ТР-ТР-СР-ТР-ТР-КР, где КР — капитальный ремонт, CP — средний ремонт, TP — текущий ремонт. Продолжительность ремонтного цикла определяется произведением установленного норматива времени оперативной работы для каждого оборудования (А) на следующие коэффициенты: Ко.м — обрабатываемый материал, Км.и — материал применяемого инструмента, Ктс — класс точности оборудования, Ккс — категория массы, Крс — ремонтные особенности, Ку — условия эксплуатации, Кв — возраст.

|

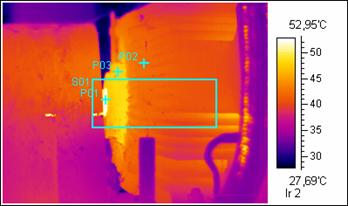

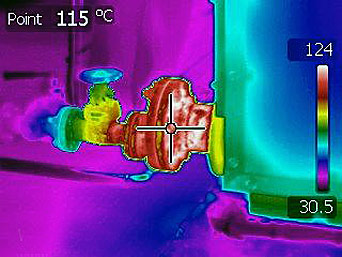

ТермографияТермография — это научно-обоснованный способ использования электронно-оптических устройств для регистрации и измерения излучения и сопоставления его с температурой поверхностей. Можно сказать, что это «изображение тепловых полей объекта». Термограмма (теплограмма) — это обработанное электроникой изображение на дисплее, где различные градации цвета соответствуют распределению инфракрасного излучения по поверхности объекта.

Тепловидение работает без какого-либо внешнего освещения и даже в таких средах, как дым и туман. При этом тепловизоры не могут видеть сквозь стекло из-за отражающих свойств материала. Теплови́зор (тепло + лат. vīsio «зрение; видение») — устройство для наблюдения за распределением температуры исследуемой поверхности. Распределение температуры отображается на дисплее как разноцветное изображение, где разным температурам соответствуют разные цвета. Основными показателями качества тепловизоров служат две характеристики: разрешение детектора и термическая чувствительность. В современных тепловизорах используются недорогие неохлаждаемые матрицы с разрешением, в основном от 120×120, 140×140, 180×180, 200×150, 320×240 пикселей до 640×480 и выше — у наиболее сложных моделей. Как правило, этого разрешения достаточно для выявления дефектов конструкций и их последующего анализа. Тепловая чувствительность тепловизора — это порог разницы, которую может обнаружить датчик изображения. Например, если устройство имеет чувствительность 0,01 °, оно может различать объекты с разностью температур в сотую градуса. Также важны минимальный и максимальный температурные диапазоны. В среднем, современные тепловизоры способны измерять температуру в диапазоне от минус 40 до плюс 2000 ºС Тепловизоры позволяют не только проводить термографическую диагностику, но и записывать и сохранять ее результаты для дальнейшего анализа и составления профессиональных отчетов. Термография на производствеНа некоторых крупных предприятиях термографический анализ является обязательной процедурой, которую проводят минимум 1-2 раза в год. Доказано, что термография помогает существенно снизить риски возникновения аварий на производстве. Этот метод неразрушающего контроля применяют, в том числе для:

Ключом к успешному поиску неисправностей с использованием термографии является понимание основных условий, необходимых для выявления возможных проблем или ненормального состояния, если они присутствуют, в любой части оборудования. Например, нет смысла искать неисправности разъединителя с помощью тепловизора, если он не находится в работе, поскольку потенциальные проблемы (места перегрева) не будут видны до тех пор, пока на разъединитель не будет подано напряжение. Точно так же, для успешного выявления неисправности конденсационного горшка, его необходимо наблюдать на протяжение всего рабочего цикла. Выяснить, какие условия необходимо соблюдать для выявления неисправности конкретного элемента оборудования не всегда просто. Кроме опыта, термографисту необходимо глубокое понимание таких процессов, как передача тепла, радиометрия, использование тепловизора, а так же работы оборудования и его неисправностей.

Как научиться эффективно использовать термографию в своей работе?1. Пройти обучение на курсе «BH-ТОР-104. Общая термография. Практическое применение тепловизионного оборудования» 2. Купить и изучить учебное пособие «Основы теплового неразрушающего контроля» 3. Купить и изучить мультимедийный курс на CD «Термография и энергоаудит» 4. Приобрести Учебный стенд для проведения тренингов по термографии |

ТеротехнологияТеротехнология — это технология обеспечения эффективного функционирования агрегатов и оборудования в течение всего срока службы с учетом технологических, технических и организационных факторов и связей между ними, основанная на непрерывном выявлении и устранении причин, снижающих эффективность функционирования. Таким образом, теротехнология, в отличие от технического обслуживания и ремонта, предусматривает учет практически всех факторов при разработке системы обеспечения эффективного функционирования агрегатов и оборудования. Факторы теротехнологии определяют условия достижения требуемой эффективности функционирования. Эффективность характеризуется показателем эффективности, который принимают в зависимости от назначения оборудования и его роли в технологическом процессе. В качестве показателя эффективности удобно принять величину эксплуатационной надежности, при этом оптимальная величина надежности соответствует максимальной эффективности функционирования оборудования. Это обусловлено тем, что при оптимальном уровне эксплуатационной надежности обеспечивается стабильная работа оборудования и все остальные показатели эффективности (расход энергоресурсов, качество выпускаемой продукции и др.) также стремятся к своему оптимуму. Одним из важных факторов теротехнологии является качество выпускаемого оборудования, которое характеризует соответствие оборудования требованиям технологического процесса с учетом его возможной интенсификации, морального старения и износа оборудования. |

Техническая документацияТехническая документация — совокупность документов, необходимых и достаточных для непосредственного использования при проектировании, создании и эксплуатации технических объектов. К технической документации относится конструкторская, технологическая, ремонтная, и т.д. |

Технические условия на ремонтТехнические условия на ремонт — документ, содержащий технические требования, требования к дефектации изделия, значения показателей и нормы, которым должно удовлетворять данное изделие после ремонта, требования к приемке, контрольным испытаниям, комплектации, упаковыванию, транспортированию и хранению изделия после ремонта, гарантийные обязательства. |

Техническое обслуживаниеТехническое обслуживание — комбинация всех технических, административных и управленческих действий в течение жизненного цикла элемента, предназначенных для его сохранения или восстановления в состоянии, в котором он может выполнять требуемую функцию. (BS) EN 13306 (BSI 201) |

Техническое обслуживание по состояниюТехническое обслуживание по состоянию (on condition maintenance) - совокупность ремонтных и профилактических мероприятий, при котором объем и начало проведения указанных мероприятий определяются с учетом фактического технического состояния оборудования. Мониторинг параметров состояния может быть непрерывным, по расписанию или по запросу. Техобслуживание по состоянию применяется для объектов, к которым не применимо понятие "износ". |

Технологические картыТехнологические карты — документы, которые содержат перечень технологических операций (работ) при выполнении технического обслуживания и ремонта. |

ТОиРЧто такое ТОиР?«А что такое ТОиР»? «Я часто слышал эти четыре буквы, но, если честно, не понимаю, что это такое» «Мы все данные заносим в ТОиР» «У нас на предприятии ТОиР — это SAP» «У нас на предприятии есть ТОиР — это наши ремонтники» Примерно такие ответы можно услышать от людей, если спросить их о том, что такое ТОиР. Если мы откроем словарь, то увидим прекрасное: «ТОиР — типовые инструкции по охране труда» (https://sokrasheniya.academic.ru/21807/%D0%A2%D0%9E%D0%98%D0%A0) Закроем словарь и откроем Википедию: «Техническое обслуживание и ремонт (ТОиР) — комплекс технологических операций и организационных действий по поддержанию работоспособности или исправности объекта при его использовании по назначению, ожидании, хранении и транспортировании (ГОСТ 18322-2016 Система технического обслуживания и ремонта техники. Термины и определения). ТОиР могут быть как плановыми (регламентированными), так и неплановыми». После слов «ТОиР могут быть…» закрываем Википедию и начинаем рассказывать о том, что такое ТОиР сами, как мы это понимаем.

Формально, ТОиР — это Техническое Обслуживание и Ремонт (Аббревиатура). И конечно, мы не будем спорить с ГОСТом о том, что ТОиР — это комплекс технологических операций и организационных действий по поддержанию работоспособности или исправности объекта и далее по тексту. Откуда же берется этот «комплекс технологических операций и организационных действий»? Кто его разрабатывает? Кто реализует? Кто принимает решения и какими принципами он руководствуется в своих действиях? Что это за таинственный неопознанный объект, на который направлены все эти действия и мероприятия? Объектами, на которые направлены эти мероприятия, являются физические активы производства. Физические активы — это объекты и предметы, имеющие ценность для организации, прежде всего — это технологическое оборудование, энергетические установки, вспомогательное оборудование, здания и сооружения. Под «комплексом технологических операций и организационных действий…….», подразумеваются профилактические и корректирующие мероприятия (техническое обслуживание, диагностика состояния, ремонт), направленные на обеспечение надежности активов. На первый взгляд — цель у этих мероприятий одна — создать условия, при которых реализация ценности активов будет максимальной. Но это ошибочное суждение. Оборудование должно быть не только производительным, но и эффективным на протяжении всего жизненного цикла. Это означает, что мы не должны забывать о стоимости обеспечения надежности оборудования, а также о возможных рисках, которые несет в себе эксплуатация активов. Цель управления активами — не выжать 120% возможного ресурса из активов, а обеспечить соответствие активов бизнес-целям компании. Кто на предприятии определяет и обеспечивает этот баланс между производительностью и эффективностью? Кто реализует бизнес-цели компании через работу оборудования? Прежде всего, это служба ТОиР. Но она эффективна только в одной команде с ТОП-менеджментом, финансистами, службой закупок и логистики, с HR- и IT-департаментами. Таким мы видим ТОиР сегодня, стремимся ему соответствовать сами и помогаем нашим клиентам и друзьям делать первые шаги на пути по управлению активами. |

Трудоёмкость ремонта |

УзелУзел — разъемное или неразъемное соединение нескольких деталей. |

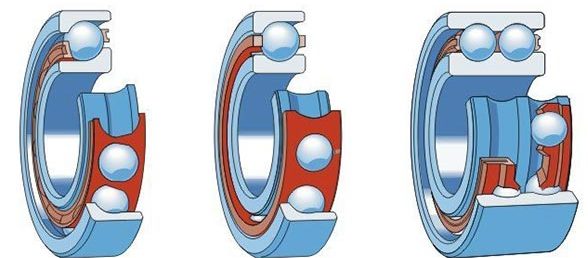

Упорный подшипникУпорный подшипник - это подшипник, воспринимающий осевые нагрузки. Ранее его называли "подпятник", но теперь это слово вышло из обихода. При этом радиальная нагрузка на упорный подшипник не допускается. Так, например, в турбинах упорные подшипники обеспечивают определенное взаимное положение ротора турбины относительно статора в осевом направлении и воспринимают осевое давление ротора, не допуская его перемещений в осевом направлении. Следует отметить, что практически все подшипники, используемые в технике, способны работать как при радиальной, так и при осевой нагрузках. Примером тому могут служить ступичные подшипники автомобилей. Но при большой осевой нагрузке вала применение радиально-упорных подшипников, в силу их конструкции, будет нецелесообразным, так как, в силу своей конструкции, они будут быстро изнашиваться и разрушаться. Радиально-упорный подшипник

Как видно из рисунка, восприятие продольных усилий подобными подшипниками будет приводить к увеличению площади контакта между их составляющими (кольца, шарики), что вызовет повышенное трение, а, следовательно, к сильному нагреву, а впоследствии и перегреву подшипника, что вызовет разрушение как элементов качения (они могут быть и коническими), так и «дорожек» колец подшипника. Упорный подшипникШариковые подшипники

На фотографии изображён «классический» упорный подшипник, в его максимально простом варианте. Ряд шариков, разделённых сепаратором, вставляется между двумя кольцами и, будучи установленным на вал какого-либо механизма, воспринимает его осевую нагрузку, при этом обеспечивая вращение механизма. То есть ряд шариков зажимается между обоймами, и, как видно из фото, такой подшипник не приспособлен для работы, если вал подвержен радиальному воздействию. Сепаратор может быть, как штампованным так и изготовленным инструментальным способом. Более того, иногда шарики укладываются вплотную, без сепаратора. Но такие подшипники предназначены для тяжело нагруженных тихоходных машин. Упорные шариковые подшипники используются в тяжёлом машиностроении и металлургической промышленности, поэтому, вследствие больших нагрузок, могут, для снижения потерь на трение в механизмах и увеличения срока службы, иметь несколько рядов тел качения.

Применение в качестве тел качения в упорных подшипниках роликов оправдано при очень больших осевых нагрузках на вал. Но в то же время при выборе между шариковым и роликовым упорными подшипниками следует принимать в расчёт больший коэффициент трения роликов. Это отрицательно влияет на КПД машины. Кроме того, частично сокращается максимальная скорость вала, что для некоторых механизмов является важным критерием при расчёте его рабочих характеристик. Пример однорядного роликового упорного подшипника: Роликовые упорные подшипники, так же, как и шариковые, выпускаются во многих вариантах. Кроме того, ролики могут быть коническими, цилиндрическими и даже «бочкообразными». |

УправлениеУправление — процесс формирования целенаправленного поведения организации посредством информационных воздействий, вырабатываемых человеком или группой людей. |

Управление бизнес-процессаУправление бизнес-процесса — управляющие воздействия, регламентирующие выполнение процесса. |

Уровень запасовУровень запасов (Уровень поддержки сервиса) — это количество запасных частей, достаточных для удовлетворения потребности в техническом обслуживании. Это один из показателей управления запасными частями. Разные запчасти должны иметь разный уровень запаса. Лучшими практиками считается: > 95% для всех запасных частей; > 99% для критически важных запасных частей. |

Фильтрация маселВ соответствии со статистикой, около 70% случаев неисправностей гидравлической системы связаны с её загрязнением или проникновением инородных частиц. Поэтому чистота масла является важным параметром для долгой и надежной работы гидравлики.

Фильтрация масел происходит при помощи масляного фильтра. Масляный фильтр — это устройство, предназначенное для удаления загрязнений из моторных, трансмиссионных, смазочных масел, гидравлических жидкостей и др. Если масло не очищается от загрязнений (частичек металла, нагара, ржавчины, грязи и других посторонних примесей), то они довольно быстро оказываются на поверхностях стенок цилиндров, внутри основных подшипников, на поршнях, коленвале и на других жизненно важных деталях. Спустя некоторое время эти загрязнения в местах трения начинают царапать металл. Чем отличаются фильтры для смазочных и гидравлических систем? Можно ли устанавливать гидравлические фильтры в системах смазки самотеком?

Основные отличия фильтров гидравлического типа от топливных и масляных аналогов заключаются в следующем:

Как правило, в гидросистемах устанавливается несколько фильтров. Каждый из них выполняет свои особенные функции:

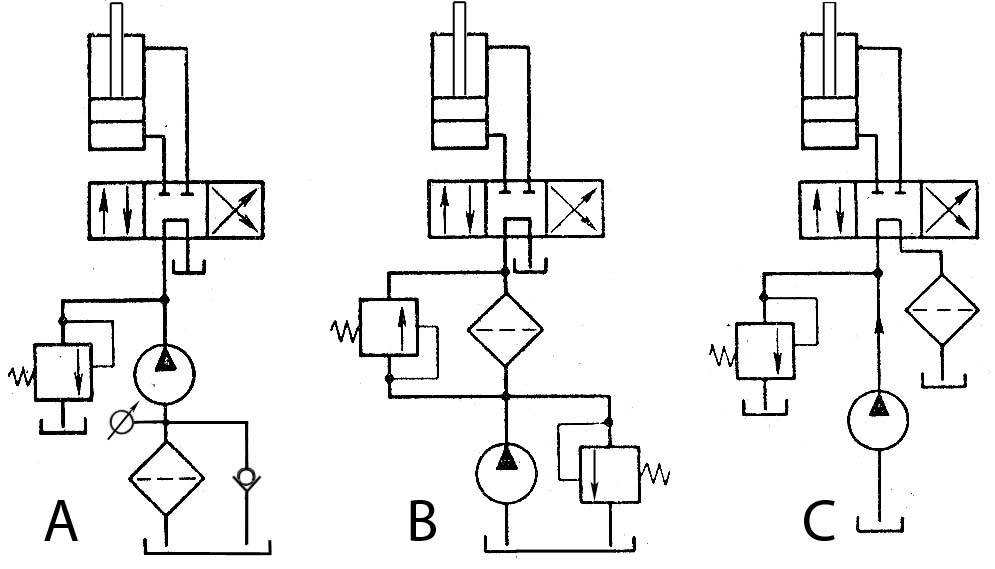

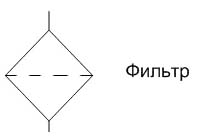

Обозначение фильтра на гидравлической схеме

Схемы включения фильтров: В – в напорной гидролинии; С – в сливной гидролинии Установка фильтров на всасывающей гидролинии обеспечивает защиту всех элементов гидросистемы. Недостатки: ухудшатся всасывающая способность насосов и возможно появление кавитации. Дополнительно устанавливают индикатор, выключающий привод насоса совместно с обратным клапаном, включающимся в работу при недопустимом засорении.

При установке фильтров гидролинию с реверсивными потоками рабочей жидкости обратные клапаны обеспечивают пропуск жидкости через фильтр только в одном направлении |

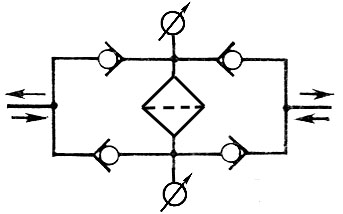

Фрикционная сваркаФрикционная сварка (сварка трением) — разновидность сварки давлением , при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия. Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении. Следует отметить, что окончательное соединение формируется на завершающей стадии процесса, когда к уже неподвижным образцам прикладывается проковочное усилие.

Фрикционная сварка отличается быстротой и высоким качеством шва. Основными достоинствами фрикционной сварки являются скорость и простота процесса. При помощи шаблонов и прочей оснастки стандартные токарные и сверлильные станки могут быть превращены в машины для фрикционной сварки. |

ХозспособХозспособ — форма организации ремонтных работ, когда они выполняются собственными силами предприятия, без привлечения специализированных исполнителей в виде подрядных организаций. |

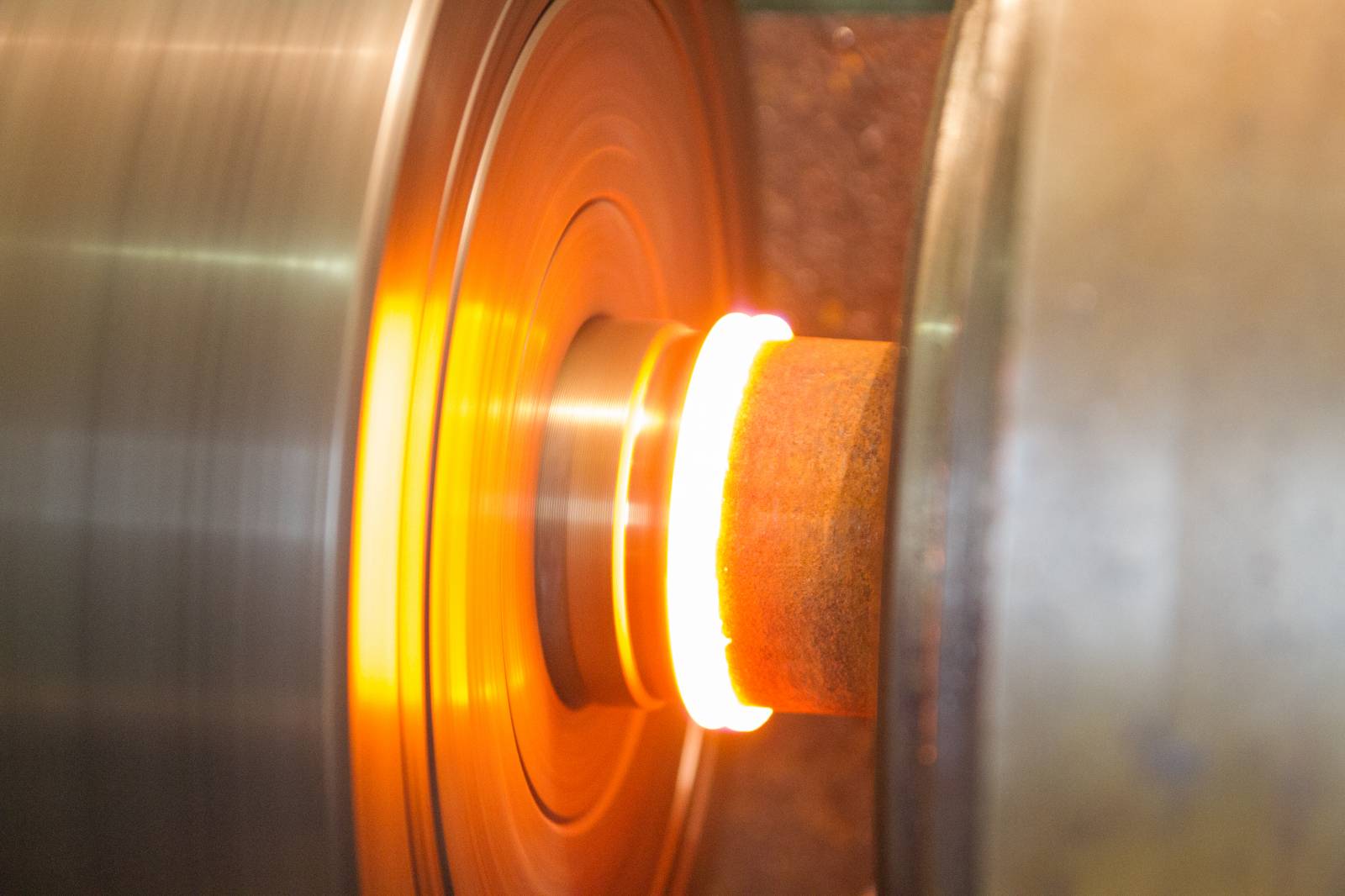

Холодный монтаж подшипников каченияДопускается производить монтаж подшипников с внутренним диаметром до 55 мм при помощи ударного инструмента (холодный монтаж). Для того, чтобы не повредить подшипник при таком способе монтажа, необходимо использовать специальный инструмент. В его состав входят: дистанционные втулка, ударные кольца, инерционный молоток.

Монтаж в этом случае производится легкими ударами молотком по втулке, прижатой к торцу кольца подшипника. Во избежание перекоса удары должны равномерно распределяться по окружности кольца, что обеспечивают ударные кольца. В случае с разборными подшипниками внутренне кольцо может устанавливаться независимо от наружного кольца, что упрощает процедуру монтажа, особенно когда оба кольца имеют посадку с натягом. При установке вала с уже установленным на нем внутренним кольцом в корпус с наружным кольцом необходимо внимательно следить за отсутствием перекоса колец, возникновение которого может вызвать задиры на дорожках и телах качения. Не забывайте измерять внутренний радиальный зазор подшипника в домонтажном состоянии (рис.а) и после монтажа (рис.b).

Научиться правильно выполнять этот и другие способы монтажа подшипников качения вы можете в Учебном центре ТОИР Pro:

2. Приобретя учебный фильм на DVD «Монтаж и демонтаж подшипниковых узлов» - https://toir.pro/local/crw/course.php?id=51 3. Самостоятельно пройдя обучение при помощи мультимедийного курса на CD «Надежность подшипниковых узлов» - https://toir.pro/local/crw/course.php?id=49 4. Пройдя курс повышения квалификации "Надёжность подшипниковых узлов", 40 ак.часов в Санкт-Петербурге - https://toir.pro/local/crw/course.php?id=223 5. Организовав тренинг "Надёжность подшипниковых узлов" на вашем предприятии, обратившись в учебный центр ТОИР Pro за организацией этого тренинга. |

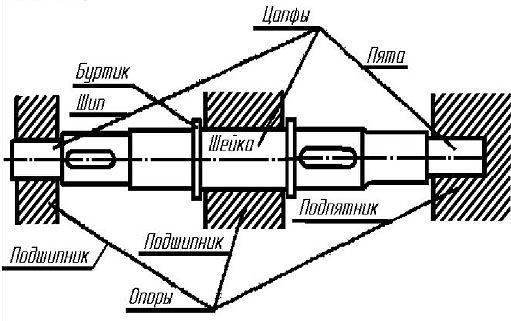

ЦапфаЦапфа — опорная часть валов и осей, которая передает действующие на них нагрузки корпусным деталям. Шейка — цапфа в средней части вала. Шип — концевая цапфа, передающая на корпус только радиальную, или радиальную и осевую нагрузки одновременно. Пята — концевая цапфа, передающая только осевую нагрузку.

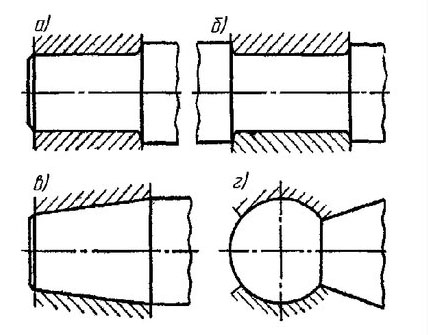

Цапфы могут иметь форму различных тел вращения — коническую (в), цилиндрическую (а, б) и сферическую. (г). Шейки и шипы чаще всего выполняют в форме цилиндра.

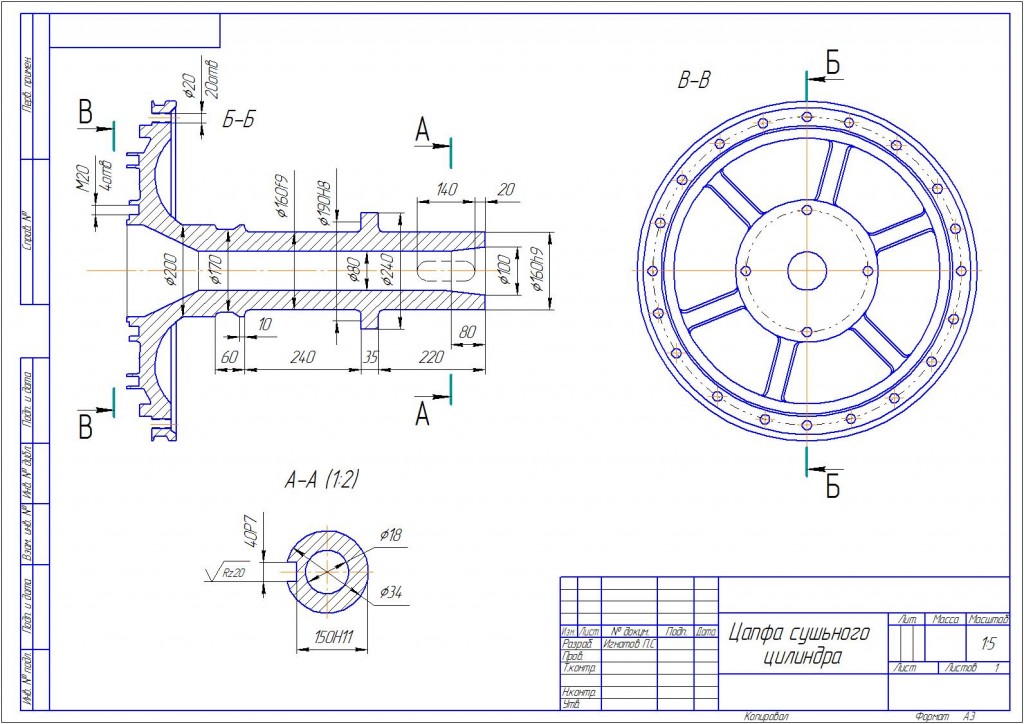

Цапфы валов для подшипников качения характеризуются меньшей длиной, чем цапфы для подшипников скольжения. Исключение составляют конструкции с двумя подшипниками качения в опоре. Как правило, цапфы для подшипников качения выполняют цилиндрическими. В редких случаях применяют конические цапфы с малой конусностью - для регулирования зазоров в подшипниках упругим деформированием колец. Требования к поверхности цапфыЦапфы валов в зависимости от назначения последних обрабатываются тонким точением до 7 или 8 класса шероховатости ( чистоты), шлифованием - до 8 - 10 классов, полированием - до 9 - 13 классов и другими отделочными операциями - до 10 - 14 классов. Рабочие поверхности вкладышей обрабатываются протягиванием или развертыванием до 6 - 8 классов, шабрением - до 6 или 7 класса, тонким растачиванием - до 7 или 8 класса. Цапфы для подшипников нередко выполняют с резьбой или другими средствами для закрепления колец. Цапфы валов, испытывающие повышенный износ, могут быть подвергнуты поверхностному упрочнению дробеструйным наклепом или обкаткой роликами. Дефекты и восстановление поверхностей цапфыОсновными дефектами являются износ цапфы и посадочных мест, которые могут быть восстановлены путем их обработки под ремонтный размер, установкой дополнительной детали, наплавкой, гальваническими покрытиями, металлизацией. Ручную наплавку цапф осей производят стальными электродами УМ-7, ОММ-5,Ун-250, рассредоточенными валиками, направленных параллельной оси детали, а также по спирали, что позволяет избежать коробления детали. Наплавку ведут под напряжением 20-22В силе тока 120-125А. Твердость наплавленного металла должна быть выше твердости основного металла детали. Применяется также восстановление оси автоматической наплавкой под слоем флюса и вибродуговой наплавкой. Её применение вызвано качеством наплавляемого слоя, производительностью в 8-10 раз большей, чем ручной электродуговой наплавки, и коэффициентом наплавки в 1,5-2 раза. Настраивают установку (станок) для автоматической наплавки под слоем флюса. Наплавка производится следующим образом. Устанавливают деталь на станок. Нагревают газовыми горелками шейки до 250-300 °С и поочередно производят наплавку шеек в один слой. Очищают от шлака и вновь производят нагрев шеек до 480-580°С. После этого шейки обвертывают в два слоя асбестовым полотном, обеспечивая медленное естественное охлаждение. Производят визуальный контроль мест наплавки, устраняют отдельные дефекты. Затем протачивают на токарном станке до размеров по чертежу. После этого производят окончательный контроль как по размерам, так и по поверхности наплавки (возможны возникновение трещин и отслоения наплавленного слоя). Рекомендуется проводить ультразвуковую дефектоскопию наплавленных шеек. При большом износе ось подвергают меттализации напылением с последующей механической обработкой. Для напыления посадочной поверхности применяют проволоку У7, У10,У11 диаметром 1,2-1,8 мм. Напыление производят металлизационным пистолетом, закрепленном в суппорте токарного станка. Режим металлизации следующий: скорость вращения оси 2-2,5 мм/об, сила тока 90А, напряжение 35-40В, толщина наносимого за один проход слоя металла 0,7-1 мм. Припуск на механическую обработку 0,4-08 м, под шлифовку 0,2-0,3 мм. Цапфа на чертежахЦапфа сушильного цилиндра:

|