BCMBCM (Business Continuity Management) — менеджмент непрерывности бизнеса. Полный процесс управления, предусматривающий идентификацию потенциальных угроз и их воздействие на деятельность организации, который создает основу для повышения устойчивости организации к инцидентам и направлен на реализацию эффективных ответных мер против них, что обеспечивает защиту интересов ключевых причастных сторон, репутации организации, ее бренда и деятельности, добавляющей ценность. ГОСТ Р 53647.1-2009. Менеджмент непрерывности бизнеса. Часть 1. Практическое руководство |

CMMS |

EAM |

ERPERP-системы (Enterprise Resource Planning System) — системы планирования ресурсов предприятия — корпоративные информационные системы (КИС), предназначенные для автоматизации учёта и управления. |

FMEAFMEA (Failure Modes and Effect Analysis) — анализ видов, последствий и критичности отказов (АВПКО): Формализованная, контролируемая процедура качественного анализа проекта, технологии изготовления, правил эксплуатации и хранения, системы технического обслуживания и ремонта изделия, заключающаяся в выделении на некотором уровне разукрупнения его структуры возможных (наблюдаемых) отказов разного вида, в прослеживании причинно-следственных связей, обусловливающих их возникновение, и возможных (наблюдаемых) последствий этих отказов на данном и вышестоящих уровнях, а также — в качественной оценке и ранжировании отказов по тяжести их последствий. Метод анализа видов и последствий потенциальных дефектов (FMEA) — это эффективный инструмент повышения качества разрабатываемых технических объектов, направленный на предотвращение дефектов или снижение негативных последствий от них. Это достигается благодаря предвидению дефектов и (или) отказов и их анализу, проводимому на этапах проектирования конструкции и производственных процессов. Метод может быть также использован для доработки и улучшения конструкций и процессов, запущенных в производство. |

FRACAS |

FТAFТA (Fault Tree Analysis) — анализ дерева неисправностей) заключается в определении и анализе условий и факторов, которые приводят или могут привести к возникновению негативных завершающих событий — полной или частичной утрате функций, деградации рабочих характеристик изделия, ухудшению безопасности или других важных рабочих свойств. Анализ дерева неисправностей часто используют для анализа эксплуатационной безопасности транспортных систем, электростанций или других систем, для которых необходима оценка безопасности. Анализ дерева неисправностей может также использоваться для исследования свойств готовности и ремонтопригодности изделий различных видов. ГОСТ Р 27.302-2009. Надёжность в технике. Анализ дерева неисправностей |

LCCLCC (Life Cycle Cost) стоимость жизненного цикла, общая стоимость жизненного цикла (СЖЦ): Суммарные затраты на объект в течение всего его жизненного цикла. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла LCC (Life Cycle Cost) — стоимость жизненного цикла: Суммарные затраты трудовых, материальных и финансовых ресурсов в их денежном выражении, связанные с реализацией жизненного цикла комплекса (образца). ГОСТ Р 56136-2014 Управление жизненным циклом продукции военного назначения. Термины и определения LCC (Life Cycle Cost) — стоимость жизненного цикла: представляет собой сумму затрат произведенных или планируемых на протяжении всего ЖЦ, начиная от исследований по обоснованию разработки изделия до утилизации последнего экземпляра изделия за вычетом дохода от реализации вторичных материалов и составных частей, полученных в результате утилизации. |

Levels of Service (LOS)Уровень услуг (Level Of Service, LOS) — параметры или сочетание параметров, которые отражают социальные, политические, природоохранные или экономические результаты деятельности организации. Примечание: Параметры могут включать безопасность, удовлетворенность потребителя, качество, количество, мощность, надежность, восприимчивость, соответствие природоохранным требованиям, затраты и готовность. |

LORALORA (Level of Repair Analysis) — анализ уровней ремонта. Это аналитическая методология, используемая для определения того, где вышедший из строя компонент будет заменен, отремонтирован или утилизирован, исходя из соображений стоимости и требований к оперативной готовности. Для сложной инженерной системы, содержащей тысячи сборок, подузлов и элементов, LORA стремится определить оптимальное предоставление средств для ремонта и технического обслуживания , чтобы минимизировать затраты на жизненный цикл оборудования, частью которого является вышедший из строя компонент. |

MTAMTA (Maintenance Task Analysis) — анализ задач технического обслуживания — это определение этапов, запасных частей и материалов, инструментов, вспомогательного оборудования, уровней квалификации персонала, а также любых проблем с оборудованием, которые необходимо учитывать для данной ремонтной задачи. В MTA также включено определение времени, необходимого для выполнения каждой задачи. Выполнение анализа задач технического обслуживания начинается с определения каждого шага процесса ремонта. Этапы анализируются и записывается описание того, как они будут выполняться физически. После описания определяются ресурсы для выполнения этой задачи. Эти ресурсы включают в себя:

После того, как все шаги выполнены, результаты анализируются, чтобы определить:

Результаты MTA должны быть проанализированы для оценки соответствия всех полученных позиций установленным ранее критериям технического обслуживания, таким как простота и доступность обслуживания, стандарты выполнения работ. MTA также предоставляет подробное описание требований к материально-техническому снабжению для обеспечения необходимой доступности оборудования. Анализ задач технического обслуживания определяет логистику, задачи поддержки и физическое местоположение объекта, где будут выполняться работы, учитывает затраты и нормативные требования. Внедрение дисциплинированного подхода к анализу задач технического обслуживания, анализа дерева отказов (FTA), анализа последствий и причин отказов (FMEA), технического обслуживания, ориентированного на надежность (RCM), приведет к значительному росту надежности активов на производстве. |

MTBFMTBF (Mean Time Between Failure) — средняя наработка на отказ (наработка на отказ) восстанавливаемых изделий. MTBF (Mean Time Between Failure) — математическое ожидание времени, проходящего между последовательными отказами. Operating time between failures — наработка между отказами: Наработка объекта между двумя следующими друг за другом отказами. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

MTTFMTTF (mean operating time to failure) — средняя наработка до отказа невосстанавливаемых изделий. Operating time to failure — наработка до отказа: Наработка объекта от начала его эксплуатации или от момента его восстановления до отказа. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения MTTF (mean operating time to failure) — Математическое ожидание наработки объекта до первого отказа. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла |

MTTRMTTR (Mean Time To Repair) — cреднее время ремонта / восстановления. ГОСТ Р 27.013-2019 (МЭК 62308:2006) Надежность в технике. Методы оценки показателей безотказности Repair Time — время (продолжительность) ремонта: Время, затрачиваемое на выполнение ремонта объекта. Примечание: Время ремонта исключает время на технические и организационные простои, а также время на обеспечение материальными ресурсами. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

OEEOEE (Overall Equipment Effectiveness) — общая эффективность оборудования. ГОСТ Р 56407-2015. Бережливое производство. Основные методы и инструменты OEE (Overall Equipment Effectiveness) — Индекс общей эффективности использования оборудования: характеризует эксплуатационную готовность рабочего элемента, его эффективность и коэффициент готовой продукции, объединенные в один показатель. Индекс общей эффективности использования оборудования (ОЕЕ) является мерой эффективности оборудования и/или предприятия, производственных модулей с несколькими станками или полных сборочных линий. ОЕЕ-индекс дает основу для совершенствования производства путем получения более качественной информации, идентификации производственных потерь, повышения качества продукции за счет оптимизации процессов. ОЕЕ-индекс характеризует существующую эксплуатационную готовность, эффективность рабочего элемента и показатель готовой продукции, которые сведены в характеристическую величину. ОЕЕ-индекс = Эксплуатационная готовность * Показатель эффективности деятельности * Коэффициент готовой продукции |

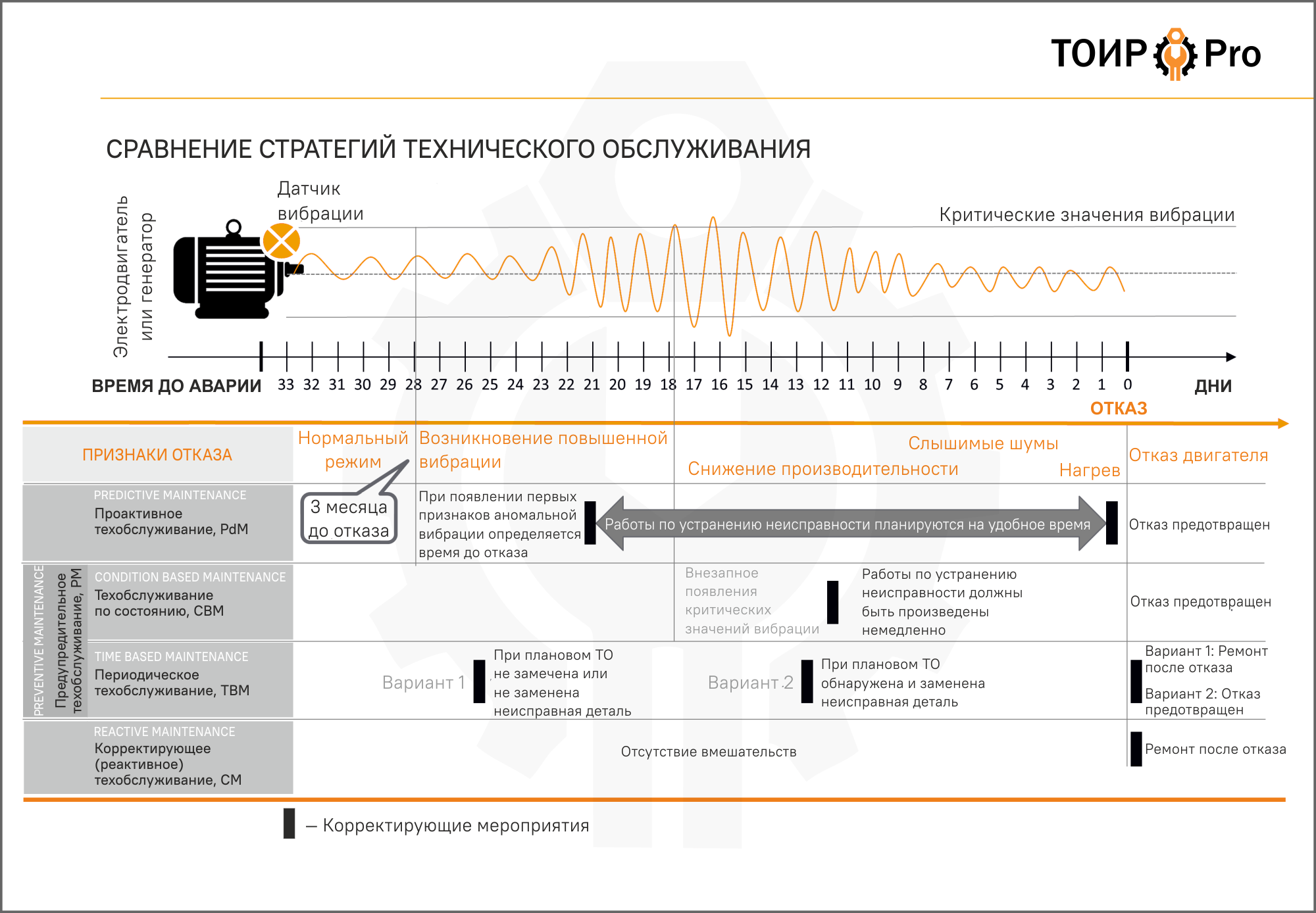

P-F интервалP-F интервал — время между потенциально возможными (P) и реальными функциональными отказами (F). Для оценки периодичности наблюдений за техническим состоянием изделий необходимо знать время между потенциально возможными и реальными функциональными отказами. Это время или Р-F интервал на графике, показанном на рисунке, представляет собой расстояние между моментом достижения кривой деградации некоторого контролируемого параметра изделия заранее установленного уровня (момент потенциального отказа Р) и моментом возникновения функционального отказа (F). Для выявления моментов вероятного возникновения потенциального и реального функционального отказа необходимо знать начальное техническое состояние изделия и скорость его деградации, что позволяет установить, когда следует начать мониторинг. |

PLMProduct Lifecycle Management (PLM) — Система управления жизненным циклом изделия. С точки зрения информационных технологий, PLM — это совокупность информационных систем, решающая задачи формирования инженерных данных (средствами CAD/CAM/CAE/CAPP) об изделии и задачи управления информацией о продукте, обеспечивая интегрирующую основу, способную реализовать идеи, приведённые в определении PLM. Для систем контура PLM обязательным является наличие функциональных возможностей в части обмена данными с корпоративными системами контура ERP, PPPM и MDM. |

RCARCA (Root cause analysis) — анализ коренных причин отказов. Это структурированный пошаговый метод для нахождения реальной причины проблемы и реагирования на нее, а не только на ее симптомы. Применяется, как правило, для критически важного оборудования. Например, подшипник может неоднократно клинить из-за чрезмерной нагрузки. Вибрационный мониторинг состояния прогнозирует выход из строя подшипников и таким образом позволяет заменить их до того, как произойдёт отказ. Но если не обращать внимания на причину постоянных отказов, они будут повторяться вновь и вновь, что влечет за собой лишние технические работы и дорогостоящие простои оборудования. Целями RCA являются:

Таким образом, RCA является одним элементов методологии внедрения RCM на производстве. Три основных метода проведения анализа основных причин:

Этапы проведения RCAЭтап I. Сбор данныхРасследование с целью установления фактов и обстоятельств происшествия, а не поиска виноватых. Этап II. Расследование причин происшествия или поломкиОбъективная оценка собранных данных для установления причин, которые могли привести к отказу (выходу из строя) оборудования. Этап III. Устранение неисправностейРазработка вариантов решения по устранению неисправностей, выбор лучшего варианта и его внедрение. Этап IV. Оценка эффективности корректирующих мепоприятийРеалистичная оценка эффективности внедряемых корректирующих мероприятий, разработанных на предыдущем этапе. Оборудование должно находится под периодическим наблюдением для подтверждения эффективности мероприятий. |

RCMRCM (Reliabilty Centered Maintenance) — надежностно-ориентированное техническое обслуживание: представляет собой методологию выявления и выбора политики предупреждения и/или предупреждения отказов (далее - политика управления отказами), нацеленной на эффективное обеспечение требуемых безопасности, готовности и экономичной эксплуатации изделий. Политика управления отказами может включать в себя действия по техническому обслуживанию (ТО), изменения правил применения, конструктивные доработки и другие действия, нацеленные на ослабление последствий отказов. RCM представляет собой процесс выработки и принятия решений, направленных на выявление подходящих и эффективных требований к системе и операциям предупредительного ТО, отвечающих последствиям выявляемых отказов в части их влияния на безопасность, техническую эффективность и экономичность эксплуатации изделия и вызывающих указанные отказы механизмов его деградации. Конечным результатом применения RCM является определение необходимости тех или иных действий по предупредительному ТО, изменений конструкции изделия или иных действий по повышению его эффективности. Основными этапами программы RCM являются:

RCM (Reliabilty Centered Maintenance) — техническое обслуживание, ориентированное на безотказность. ГОСТ Р 27.303-2021 Надежность в технике. Анализ видов и последствий отказов |

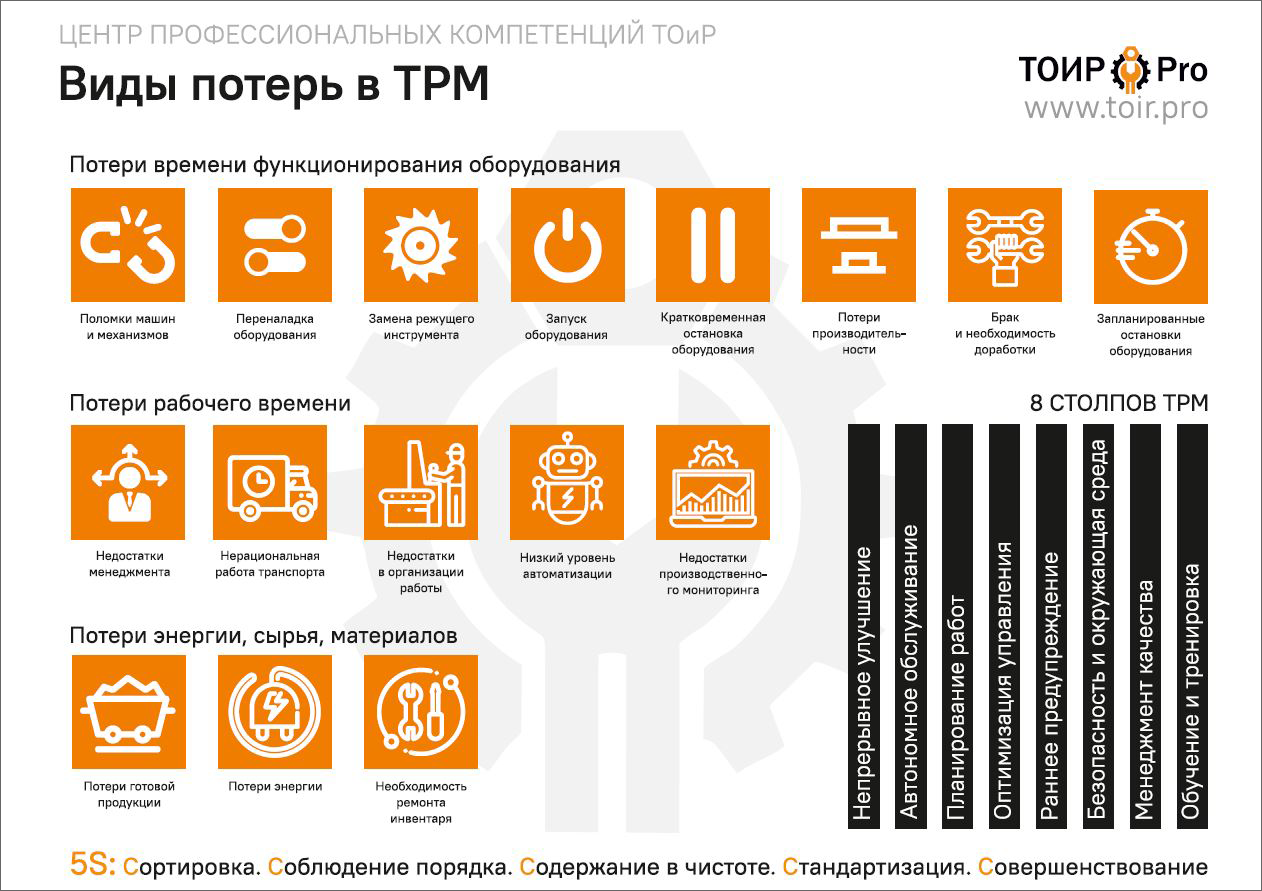

TPMTPM (Total Productive Maintenance — всеобщий уход за оборудованием (всеобщее техническое обслуживание). TPM является одним из инструментом бережливого производства и представляет собой концепцию менеджмента производственного оборудования, нацеленную на повышение эффективности технического обслуживания. Целью этой концепции является полное устранение всех потерь, связанных с выходом оборудования из строя, временем его переналадки и настройки, устранением отказов, снижением производительности, дефектными комплектующими, наладкой. Термин "всеобщее техническое обслуживание" в названии этой концепции подразумевает включение в процесс повышения эффективности оборудования не только различных служб компании (снабжение, логистика, администрация, управление персоналом), но и привлечение операторов к работам по уходу и техническому обслуживанию. Базовые операции по техническому обслуживанию, такие как чистка, смазка, ежедневный технический осмотр, стандартизируются и вменяются в обязанности операторов. Таким образом, сотрудники службы главного механика освобождаются от рутинных операций и могут быть более эффективными и результативными на операциях, требующих их высоких компетенций. Однако, как и любой другой инструмент, ТРМ должен применяться осознанно. Можно встретить лозунг "ТРМ —ноль дефектов, ноль потерь". Следует различать дефекты и функциональные отказы оборудования, а также оценивать роль оборудования и его критичность для производства, прежде, чем выстраивать тактику его технического обслуживания. То есть ТРМ — как методология привлечения операторов к уходу и базовым операциям по техническому обслуживанию оборудования и как инструмент устранения потерь — это хорошо. А следование лозунгу "Ноль дефектов, ноль потерь" без учета выбранной стратегии технического обслуживания — это плохо. Система TPM основывается на 8 принципах, позволяющих эффективно устранять потери, связанные с обслуживанием оборудования. Эти принципы иногда называют "8 столпов ТРМ". На рисунке представлены основные потери в техническом обслуживании, которые делятся на три большие группы:

Лучшими практиками для устранения большинства этих потерь являются 8 принципов ТРМ и другой инструмент бережливого производства — 5S.

|

АварияАвария — полное или частичное повреждение оборудования, вызвавшее длительное (более 5 часов) нарушение производственного процесса или приводящее к полной или частичной потере производственных мощностей, их простою или снижению объема производства. |

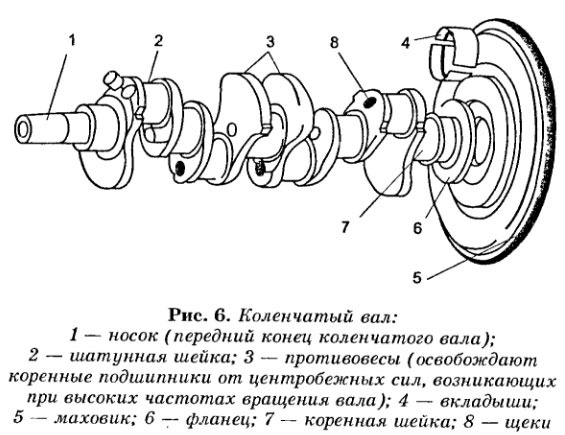

АгрегатАгрегат — соединение нескольких узлов и деталей, объединенных общей базовой деталью (чаще всего корпусом), предназначенное для выполнения определенной работы (типичные агрегаты: двигатели, редукторы и др.). |

Агрегатный метод ремонтаАгрегатный ремонт — метод ремонта, при котором неисправные составные части заменяются новыми или заранее отремонтированными и при котором не сохраняется принадлежность восстановленных составных частей к определенному объекту. Агрегатный ремонт эффективен при ремонте однотипных или одномарочных машин, требует оборотного фонда агрегатов. Время простоя машины при этом сокращается на период времени, необходимого для восстановления снятого с машины элемента. Время ремонта в этом случае определяется: t = tсн + tуст, где: tсн — время снятия (демонтажа) отказавшего агрегата; tуст — время установки (монтажа) нового агрегата на машину. К основным преимуществам агрегатного метода ремонта можно отнести:

Агрегатный метод особенно эффективен при ремонте дорожных и строительных машин, снижая затраты на транспортирование машины на стационарную базу. |

АдгезияАДГЕЗИЯ — сцепление поверхностей разнородных твёрдых и/или жидких тел. Адгезия обусловлена межмолекулярными взаимодействиями в поверхностном слое и характеризуется удельной работой, необходимой для разделения поверхностей.

Под микроскопом видно, что даже очень гладкие поверхности на самом деле неровные, шероховатые. При соприкосновении они контактируют не по всей площади, а лишь в ограниченном числе точек, и адгезия оказывается незначительной. Сцепление поверхностей можно увеличить, введя между ними прослойку связующего вещества — адгезива. Адгезивами (субстратами) являются многие вещества. Даже вода, смачивая поверхности, улучшает контакт между ними. Однако в качестве адгезива воду не используют: в жидком состоянии она быстро испаряется и имеет низкое сопротивление сдвигу. Эффективными адгезивами для металлов служат припои (хотя их не всегда считают адгезивами в прямом смысле слова).

|

Акт о выполнении этапа работАкт о выполнении этапа работ — документ, отражающий выполнение работ по ремонту или ТО и позволяющий формировать документы по списанию затрат МТО в производство и документы по выплате денежных средств исполнителям. |

АллигаторингАллигаторинг — явные широкие трещины на поверхности покрытия, имеющего внешний вид кожи аллигатора. Продольное расщепление поверхности покрытия в плоскости обработанной поверхности. Дефект, также называемый «рыбьим ртом» или «сеткой трещин». Может наблюдаться на асфальтовых поверхностях и полимерных покрытиях, красках.

Возможные причины аллигаторинга:

Образование сетки трещин в металле может быть вызвано его пережогом. При слишком высокой температуре нагрева или чрезмерно длительном нагреве в нагревательных колодцах или в печах, в том числе при отжиге, кислород из атмосферы печей проникает в поверхностные слои, прежде всего, вдоль границ зерен. В зависимости от степени развития пережога происходит охрупчивание металла, которое проявляется как до, так и после прокатки. Если трещины получают сильное развитие при деформации, то возможно горячее разрушение, усугубляемое оплавлением сульфидов при температурах ~ 1200°С по границам зерен.Материал, пораженный пережогом, непригоден к дальнейшему использованию. |

Анализ отказовАнализ отказов (failure analysis): Исследование отказов, направленное на определение факторов, влияющих на надежность (причин отказов, составляющих времени восстановления. эффективности резервирования и т.п.). ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

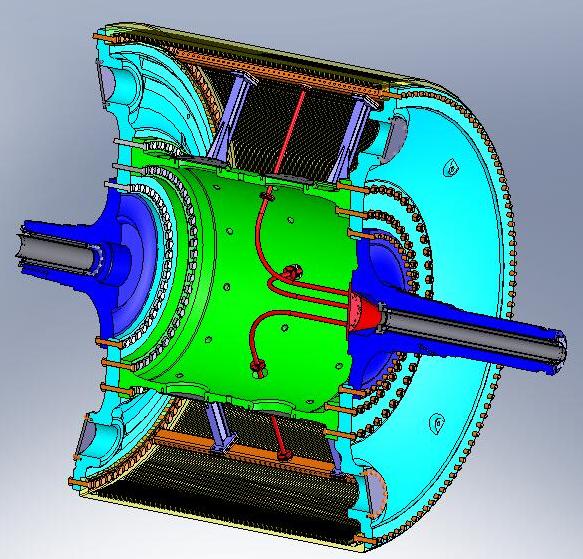

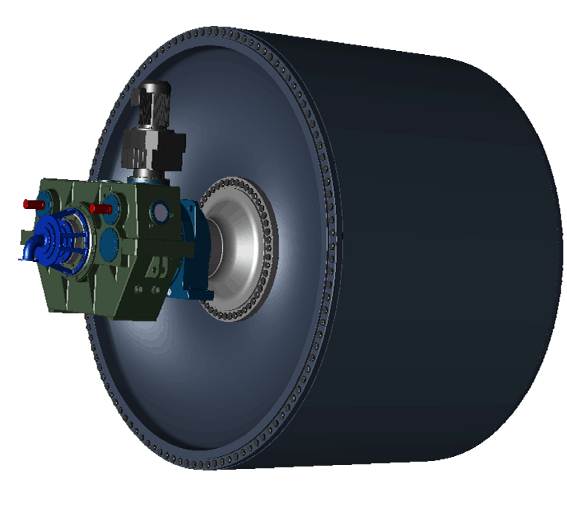

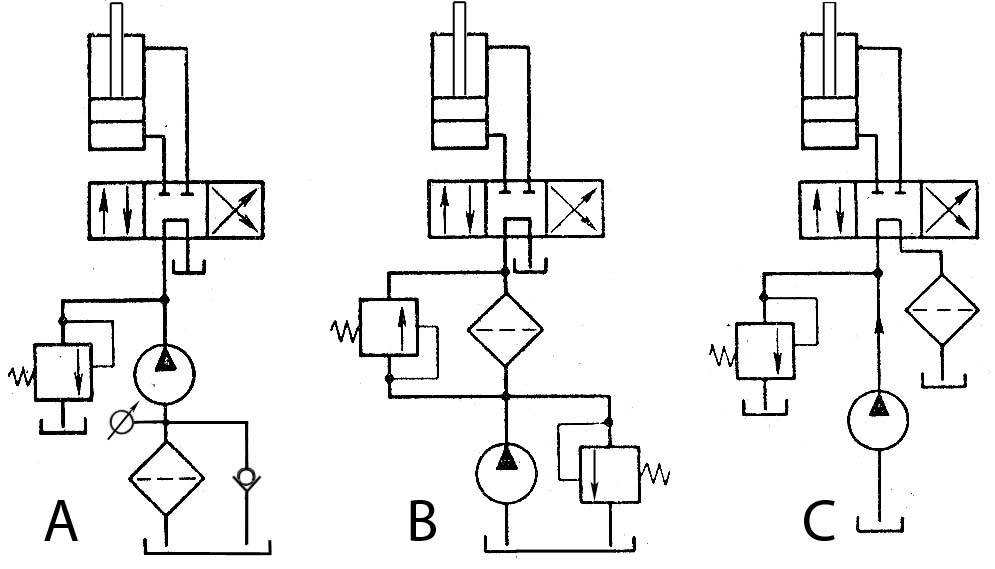

АПГМАПГМ — Аксиально-поршневые (плунжерные) гидравлические машины. Являются одним из наиболее распространённых типов гидромашин. Применяются как в качестве насосов, так и в качестве гидромоторов.

Аксиально-плунжерные и аксиально-поршневые гидромашины отличаются тем, что в первых в качестве вытеснителей используются плунжеры, а во вторых — поршни.

Плунжер Поршень Наибольшее распространение получили аксиально-плунжерные гидромашины. Согласно ГОСТ 17752-81 "Гидропривод объемный и пневмопривод. Термины и определения" используются термины "Аксиально-поршневые" насосы и гидромоторы, однако наиболее точным понятием (встречающимся в литературе) является термин "Аксиально-плунжерные" гидромашины, так как в качестве вытеснителей как правило используются плунжеры, а не поршни.

АПГМ характеризуются возможностью работы на высоких давления (до 45 МПа) и больших частотах вращения (до 5-6 тыс. об/мин). Гидромашины этого класса могут быть регулируемыми, то есть изменять рабочий объем в соответствии с сигналом управления.

Большим достоинством АПГМ является очень широкий диапазон частот вращения - от 50 до 6000 об/мин. Вал аксиально-поршневых гидромашин устанавливается в мощный подшипниковый узел, что позволяет воспринимать достаточно высокие осевые и радиальные нагрузки. АПГМ выпускаются с наклонным диском и с наклонной шайбой, что дает возможность реализовать управляемость рабочим объёмом для регулирования производительности.

Одним из самых больших недостатков данного типа гидравлических машин являются большие пульсации подачи (для насосов) и расхода (для гидромотора), и как следствие, большие пульсации давления в гидросистеме. Кроме этого, стоимость АПГМ достаточно высока в связи со сложностью конструкции. |

БезотказностьБезотказность (reliability): Свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки в заданных режимах и условиях применения. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

Бережливое производствоБережливое производство (lean production); Лин; БП: Концепция организации бизнеса, ориентированная на создание привлекательной ценности для потребителя путем формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранение всех видов потерь. Примечания: 1 БП предполагает:

2 Концепция БП охватывает все процессы организации, включая процессы менеджмента, процессы проектирования, НИР и ОКР, обслуживания, логистики и др. ГОСТ Р 56020-2014. Бережливое производство. Основные положения и словарь |

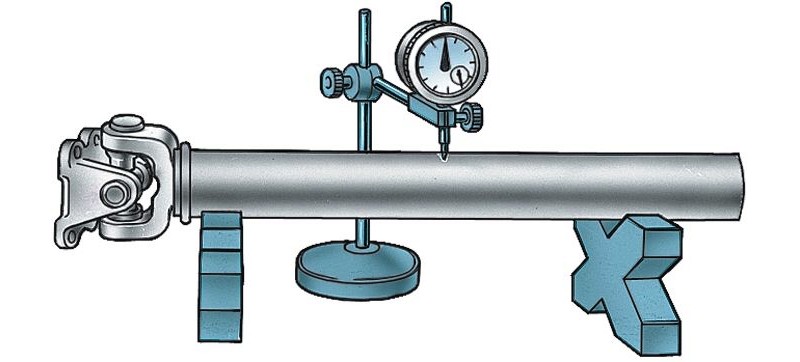

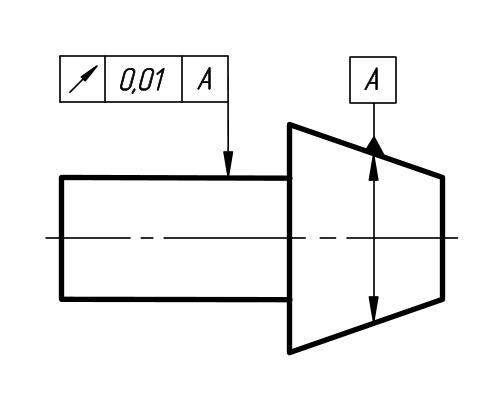

Биение валаБиение вала — это суммарное радиальное отклонение, определяемое приспособлением для измерения положения вала, например, индикатором часового типа, относительно гнезда подшипника при поворачивании вручную вала в горизонтальном положении в своих подшипниках. Для проверки вала его устанавливают на призмы или закрепляют между жесткими центрами правой и левой бабки. Создается контакт измерительного наконечника индикатора часового типа с поверхностью вала (по средним шейкам). Далее вал поворачивается в центрах до установки стрелки индикатора в наибольшее положение. Повторяется полный оборот вала, записываются показания индикатора в крайних положениях. Так проводится несколько замеров, среднее арифметическое которых будет указывать на величину радиального биения в конкретной точке.

В процессе изготовления деталей вращения согласно технологическому процессу их изготовление связанно с определённым количеством операций, которые предусматривают переустановку обрабатываемого материала. В ходе смены позиций заготовки из-за погрешности закрепляющих механизмов и других факторов, возникают осевые биения обрабатываемой детали. Допуск биения наносится на чертеже в виде наклонной стрелки и цифрового значения указывающего величину отклонения.

|

Бизнес-процессБизнес-процесс — последовательность действий (подпроцессов), направленная на получение заданного результата, ценного для организации. |

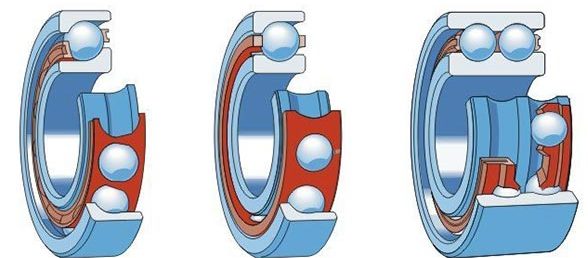

БринеллированиеБринеллирование — один из самых распространенных дефектов подшипников качения, при котором на на поверхности колец появляются регулярно следующие друг за другом поперечные риски, развивающиеся в заметные отпечатки. Это является следствием пластических деформаций металла в местах контакта, которые возникают вследствие перенапряжения металла.

Этот дефект возникает в следствием высоких статических или ударных нагрузок, из-за нарушегия технологии монтажа подшипника, сильных механических ударных воздействий на подшипниковый узел. Бринеллирование можно предотвратить, исключив при монтаже подшипника передачу монтажного усилия через тела качения. Если ударных нагрузок невозможно избежать как при установки, так и в процессе эксплуатации, тогда необходимо использовать подшипники, предназначенные для более высоких нагрузок. Различают истинное и ложное бринеллирование. При ложном бринеллирование возникает не только пластическая деформация на дорожках качения, но и деформация сдвига, что отчётливо видно при осмотре повреждения подшипника. Ложное бринеллирование возникает при сильной вибрации машины в нерабочем состоянии, например, при транспортировке, или при воздействии соседних агрегатов, работающих с большой вибрацией.

|

Ведомость документов для ремонта |

Ведомость ЗИП на ремонт |

ВиброналадкаВиброналадка — это система мероприятий для сохранения вибрации оборудования в нормативных пределах, установленных ГОСТом. Виброналадка выполняется на месте эксплуатации, без демонтажа объекта, но с обязательным остановом и проведением ряда испытаний. |

Винт АрхимедаВинт Архимеда — механизм, исторически использовавшийся для передачи воды из низколежащих водоёмов в оросительные каналы. Он был одним из нескольких изобретений и открытий, традиционно приписываемых Архимеду, жившему в III веке до н. э. Архимедов винт стал прообразом шнека.

|

Владелец процессаВладелец процесса — должностное лицо, несущее ответственность за получение результата процесса и обладающее полномочиями для распоряжения ресурсами, необходимыми для выполнения процесса. |

Внутренний заказВнутренний заказ — документ, являющимся основанием для обеспечения потребности в материально-техническом обеспечении склада или подразделения предприятия. |

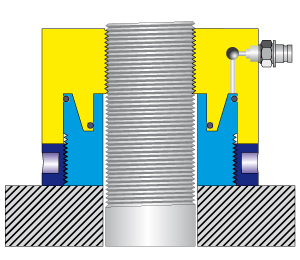

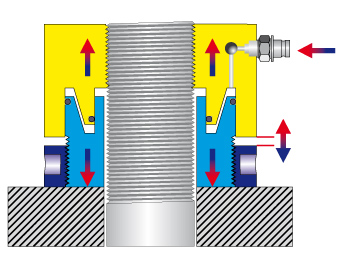

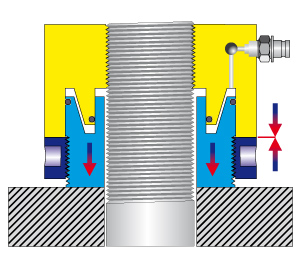

Гидравлическая гайкаГидравлическая гайка — это устройство с собственным внутренним гидравлическим зажимом. Позволяет легко затягивать болты большого диаметра с большой и точной предварительной нагрузкой. Используемые для затяжки болтов большого диаметра ключи, ударные молотки или динамометрические ключи вызывают высокое напряжение на скручивание в процессе затяжки болта и могут повредить их резьбу. В процессе затяжки гидравлической гайки отсутствует вращение, поэтому гидравлические гайки часто используют в условиях ограниченного пространства. Кроме этого, отсутствие крутящего момента позволяет избегать смещения фланцев, повреждения уплотнений и искривления болтов. Сила затяжки гидравлической гайки прямо пропорциональна давлению масла. Это позволяет точно контролировать и регулировать нагрузку гидрогайки. Для того, чтобы все болты в соединении получили равномерную нагрузку одинаковой точности, все гидравлические гайки могут быть объединены для одновременной затяжки.

Под давлением масла соединение сжимается и, болт натягивается. Это создает зазор между гайкой и поршнем. В зависимости от типа гайки, либо в зазор вставляется прокладка, либо поворачивается зажимная муфта на поршне. Когда гидравлическое давление сбрасывается, нагрузка передается на прокладку или зажимную муфту для удержания нагрузки. Последовательность соединения гидравлической гайкой1. Закрутить гидравлическую гайку на соответствующую часть болта или шпильки разъемного соединения

2. Подать гидравлическое давление в гидрогайку, при этом ее поршень перемещается и болт (шпилька) испытывают осевое растяжение

3. Закрутить зажимное кольцо гидрогайки, сбросить давление, разъемное соединение затянуто. Гайка остается на резьбе.

Для разборки соединения, повторить действия в обратном порядке. |

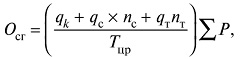

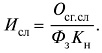

Годовой объем работГодовой объем работ определяется как средняя величина путем деления общей трудоемкости всех ремонтных работ в течение ремонтного цикла на длительность этого цикла в годах:

где qk, qc, qт — трудоемкость одной ремонтной единицы соответственно капитального, среднего и текущего ремонта, nс, nт — число средних и текущих ремонтов в течение ремонтного цикла. Более точно годовой объем работ можно определить непосредственно по годовому плану-графику ремонта оборудования. Численность ремонтных рабочих определяется по профессиям, исходя из объема соответствующих работ (слесарных, станочных и прочих) и эффективного фонда времени работы рабочего с учетом коэффициента выполнения норм (Кц). Например, численность слесарей (Исл) определяется по формуле

Общий объем ремонтных работ (в нормо-часах) распределяется между ремонтно-механическим цехом и цеховыми ремонтными базами в зависимости от располагаемой ими мощности. |

ГотовностьГотовность (Availability, А) — Способность объекта выполнять требуемые функции в заданных условиях, в заданный момент или период времени при условии, что все необходимые внешние ресурсы обеспечены. Примечания

ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

Графикование (календарное планирование)Графикование (календарное планирование) — процесс определения того, кто и когда будет работать над определенным заданием, в зависимости от приоритета, ресурсов и доступности активов. Процесс графикования должен выполняться до выдачи задания на работу. Короче говоря, графикование определяет, когда и кто выполняет рабочие задачи. |

Графиковщик (составитель графиков)Графиковщик (составитель графиков) — устанавливает ежедневный, еженедельный, ежемесячный и скользящий годовой график работ по техническому обслуживанию. В графике указывается, кто и когда будет выполнять работу. График разрабатывается совместно с мастерами и службой эксплуатации. |

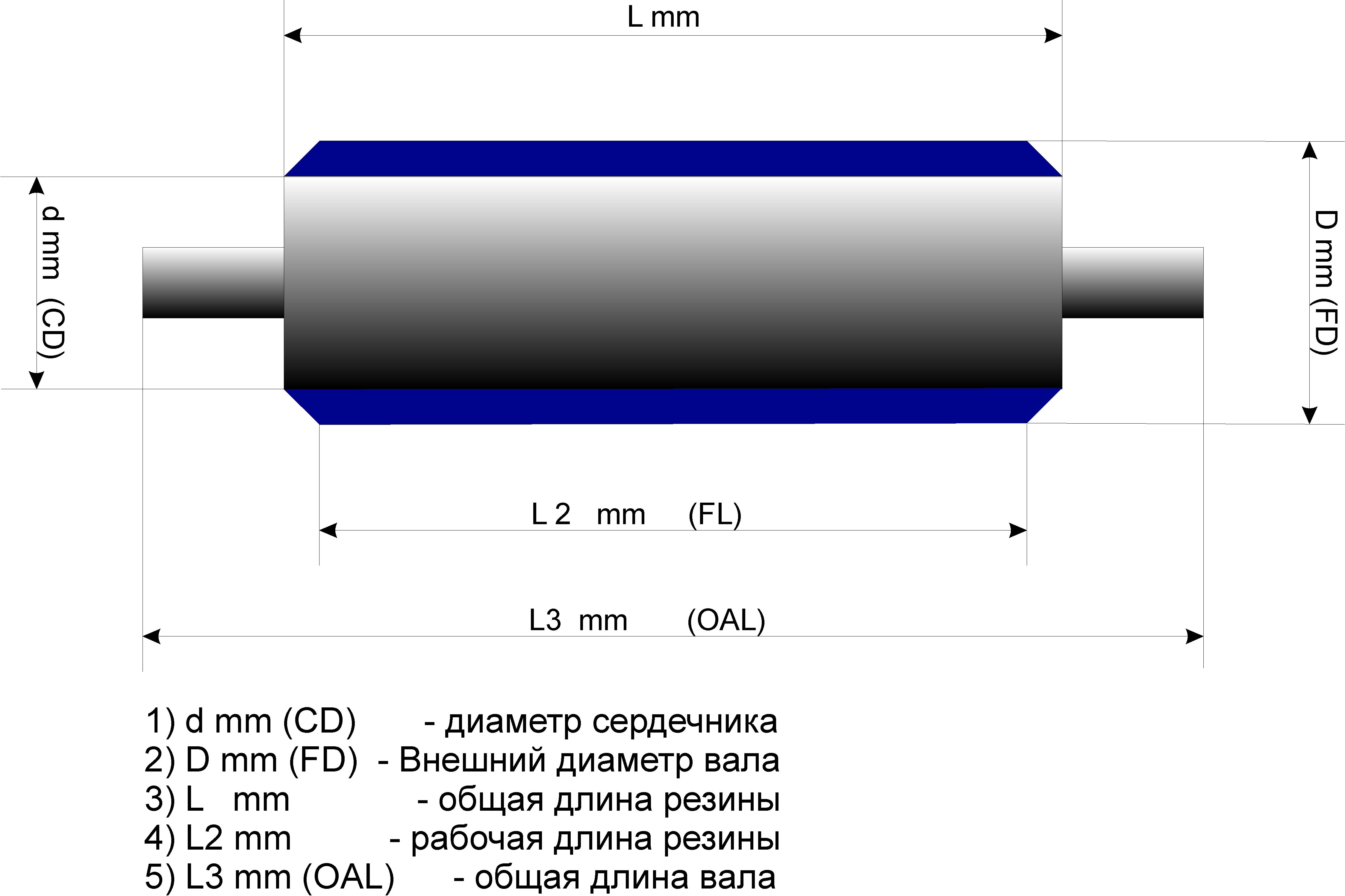

ГуммированиеГУММИРОВАНИЕ — это использование резиновых покрытий для защиты металлических поверхностей от коррозии и износа. В зависимости от отрасли, для которой применяется гуммирование, может быть использована резина различного типа: износостойкая, маслобензостойкая, пищевая, температуростойкая, и другие. Правильный подбор гуммировочного полотна крайне важен, так как от него зависит срок эксплуатации защищаемых металлоконструкций. Таким образом, для обеспечения наибольшей эффективности гуммировочного покрытия учитываются: концентрация компонентов среды, температура, абразивное воздействие примесей и д.п.

Способы гуммирования валов:

После выполнения операции гуммирования изделие охлаждают, осуществляют точное механическое выравнивание поверхности, а затем поверхность шлифуют. В отдельных случаях на обрезиненную поверхность вала наносится рельефная сетка, если это обусловлено технологическим процессом, где этот вал используется. |

Дерево неисправностейДерево неисправностей — систематизированное графическое представление условий и факторов, вызывающих или способствующих появлению ожидаемого итога — завершающего события. ГОСТ Р 27.302-2009. Надёжность в технике. Анализ дерева неисправностей |

ДетальДеталь — составная часть узла (машины), изготовленная как одно целое и разделение которого на части невозможно без его повреждения. |

ДефектДефект — каждое отдельное несоответствие продукции (объекта) установленным требованиям. |

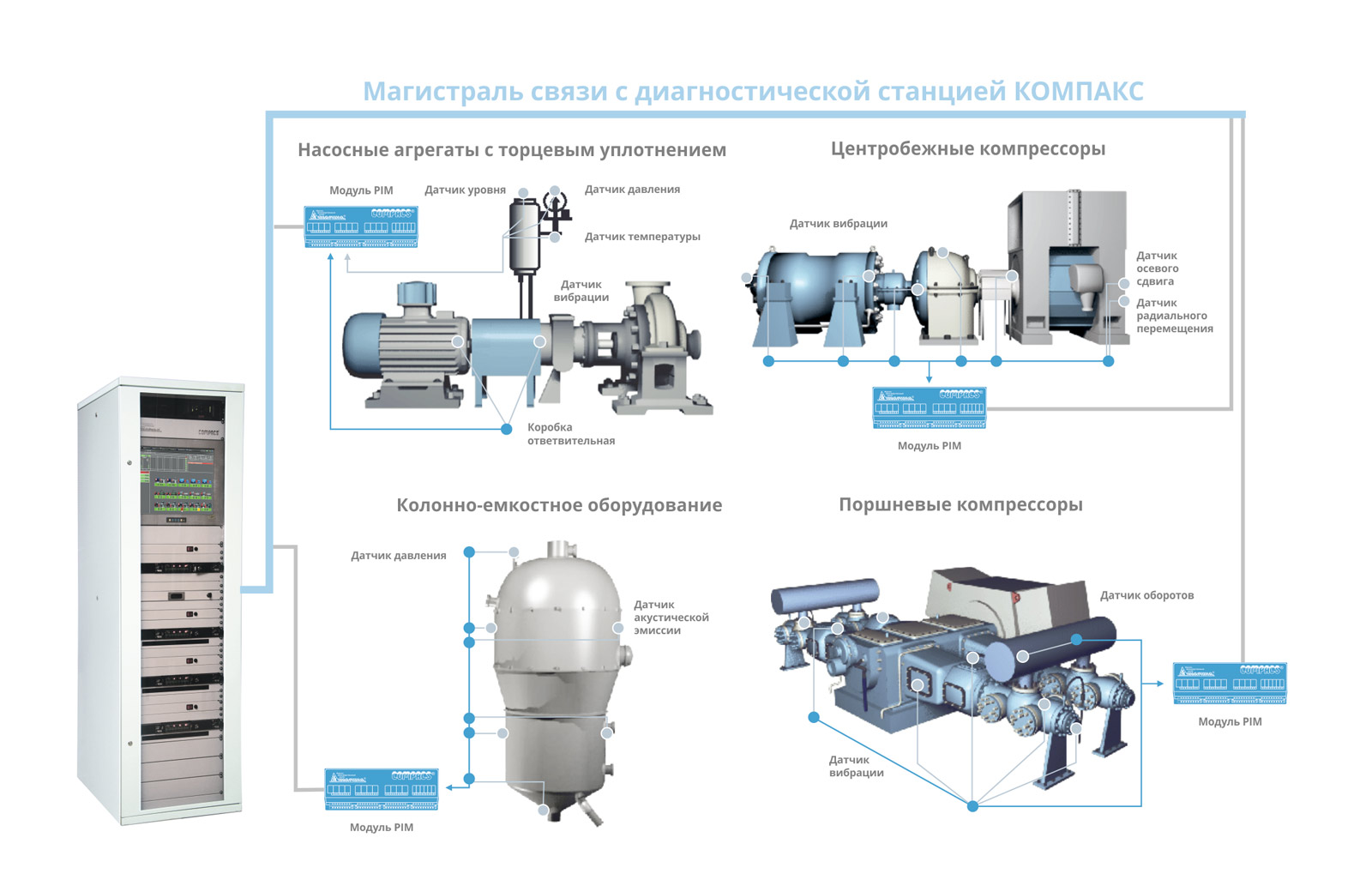

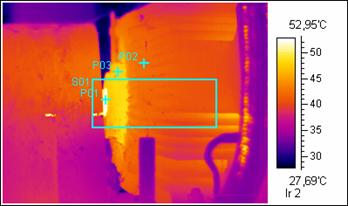

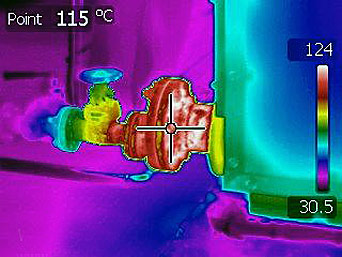

Диагностика и мониторинг состояния оборудованияДиагностика состояния оборудования — это установление и изучение признаков, характеризующих наличие дефектов в машинах и узлах для предсказания возможных отклонений в режимах их работы, а также для установления остаточного ресурса оборудования. Существуют различные инструментальные методы диагностики состояния:

Мониторинг состояния помогает не только предотвратить внезапный выход компонентов оборудования из строя, но и заранее определить реальный срок их службы, что способствует разработке целесообразного плана остановок оборудования и проведения ремонтных работ. Для выполнения диагностики состояния используются соответствующие методу диагностики приборы. Данные о состоянии оборудования различных типов могут анализироваться на единой программно-аппаратной платформе — стационарной системе мониторинга технического состояния оборудования

|

ДолговечностьДолговечность (Durability) — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

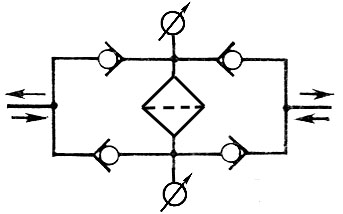

ДросселированиеДРОССЕЛИРОВАНИЕ (от нем. drosseln — ограничивать, глушить) — понижение давления газа или пара при протекании через сужение проходного канала трубопровода. Сужение проходного канала — это местное гидродинамическое сопротивление, или дроссель. В гидродинамической системе роль дросселя выполняет вентиль, кран и т.д. При дросселировании происходит понижение темпратуры. Так же при дросселировании происходит снижение давления жидкости или газа на стенки трубопровода. Давление за местом сужения всегда ниже, чем перед ним. Скорость потока жидкости после дросселирования практически не отличается от первоначальной скорости. В большинстве случаев это явление приносит безусловный вред. Но иногда оно необходимо и создается искусственно (регулирование паровых двигателей, в холодильных установках, в приборах для измерения расхода газа, сжижение газа и т.д.). Учебный фильм о дросселировании смотрите на нашем канале в YouTube >> |

ЕСКДЕСКД — это Единая Система Конструкторской Документации, представляющая собой комплекс государственных стандартов, устанавливающих взаимосвязанные правила, требования и нормы по разработке, оформлению и обращению конструкторской документации, разрабатываемой и применяемой на всех стадиях жизненного цикла изделия (при проектировании, разработке, изготовлении, контроле, приёмке, эксплуатации, ремонте, утилизации). Цифра «2.» в начале номера стандарта означает его принадлежность к серии ЕСКД. Перечень стандартов Группа 0. Общие положения

Группа 1. Основные положения

Группа 2. Классификация и обозначение изделий в конструкторской документации Группа 3. Общие правила выполнения чертежей

Группа 4. Правила выполнения чертежей изделий машино- и приборостроения

Группа 5. Правила обращения конструкторских документов (учет, хранение, дублирование, изменение) Группа 6. Правила выполнения эксплуатационной и ремонтной документации Группа 7. Правила выполнения схем и условные графические обозначения, используемые в схемах

Группа 8. Правила выполнения документов строительных и судостроения Группа 9. Прочие стандарты

На стандарты со знаком * выпущены переиздания Учебный фильм Общие правила оформления чертежей. ГОСТы. ЕСКД смотрите на нашем канале на YouTube >> |

ЖеребейкаЖЕРЕБЕЙКА — металлическая опора для установки литейных стержней в литейной форме и поддержания их во время заливки формы расплавом. Жеребейка остаётся в теле отливки и должна с ней хорошо свариваться, поэтому изготавливают жеребейки из металла, однородного с отливкой: из мягкой стали для чугунных и стальных отливок, из алюминия для алюминиевых отливок и т. д. Стальные жеребейки для защиты от коррозии и лучшей свариваемости с отливкой лудят или меднят. Форма и размеры жеребейки зависят от сложности отливок. Применение жеребеек с окисленной поверхностью вызывает образование газовых раковин, так как при соприкосновении такой поверхности с расплавом образуется газ, который остается в затвердевающем металле отливки. При установке жеребеек необходимо проверять помимо их качества наличие влаги на их поверхности. Жеребейки должны быть чистыми, без следов ржавчины и масла. Применение жеребеек нарушает однородность металла стенок и снижает прочность отливок. Недопустимо применение жеребеек в полостях, от которых требуется герметичность, например, для отливок, работающих под давлением жидкости или газа применение жеребеек чаще всего недопустимо. |

Заводской номер оборудованияЗаводской номер оборудования — короткий номер, применяемый для обозначения оборудования внутри структурных подразделений предприятия для упрощения обмена информацией между сотрудниками этих подразделений. |

Заказ на работуЗаказ на работу — бумажный или электронный документ с описанием работы, которую нужно выполнить с оборудованием. Уникальный контрольный документ, который всесторонне описывает работу, которую необходимо выполнить, он может включать формальную заявку на обслуживание, авторизацию и коды оплаты, а также то, что фактически должно быть сделано. |

Запасная частьЗапасная часть — составная часть оборудования, предназначенная для замены находившейся в эксплуатации такой же части с целью поддержания или восстановления работоспособности оборудования. |

Запланированная работаЗапланированная работа — работа, которая была определена заранее и занесена в график, чтобы ее можно было выполнить своевременно, исходя из ее критичности. |

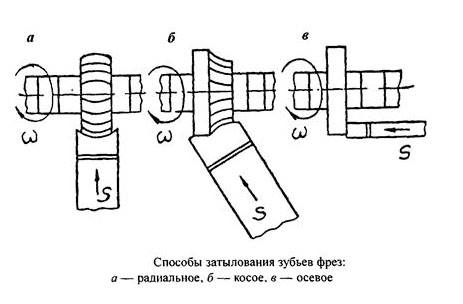

ЗатылованиеЗатылование — метод обработки задних поверхностей (затылков) многолезвийных режущих инструментов со сложным профилем зуба (фрез, свёрл, метчиков и т. д.) с целью сохранения профиля инструмента при переточках по передним поверхностям зубьев и обеспечения постоянства заднего угла.

Если для сверл, зенкеров и метчиков это лишь один из способов образования задней поверхности, то для фасонных фрез — еще и упрощение переточек. Зубья фасонных фрез перетачивают по передней плоскости, не трогая сложной по форме задней поверхности. Форма и размеры профиля фасонной режущей кромки при этом сохраняются. Метчики, сверла, зенкеры, в отличие от фасонных фрез, после затупления повторно затылуют, так как профиль шлифовального круга для заточки затылованием простой — прямая линия. В зависимости от типа и формы профиля фасонных фрез затылование подразделяют на радиальное, косое и осевое. |

ЗИПЗИП — сокращение от «запасные части, инструменты и принадлежности», использующееся в эксплуатационной и технической документации согласно ГОСТ 2.601-2013 «Единая система конструкторской документации. Эксплуатационные документы». |

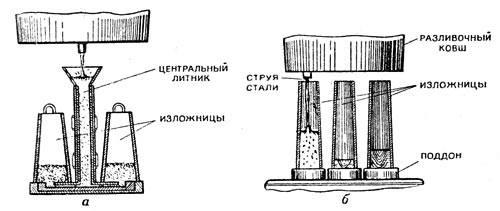

ИзложницаИзложница — металлическая форма, заполняемая расплавленным металлом, в которой он превращается в слиток.

Изложницы изготавливаются преимущественно из чугуна ферритного класса, реже чугуна перлито-ферритного класса, с небольшим количеством мелких пластинок графита. В последние годы все шире применяют чугун, модифицированный магнием. Модифицирование чугуна приводит к образованию структуры с глобулярным графитом, что заметно улучшает физико-химические свойства чугуна, повышает его прочность и пластичность, ростоустойчивость и окалиностойкость и, в конечном счете, изложницы изготовленные из такого чугуна имеют повышенную (в 1,5-2 раза) стойкость по сравнению с изложницами из серого чугуна. Изложницы выходят из строя в результате образования в них трещин из-за высоких термических напряжений и ударов при небрежном обращении, а также из-за появления на внутренней поверхности изложницы вымоин, раковин и сетки разгара. Срок службы изложниц при незначительных затратах может быть повышен, если их ремонтировать, например, заваркой трещин с использованием стальных электродов, что обеспечивает возможность проводить дополнительно до 15 наливов. |

Инвентарный номерИнвентарный номер — номер, в соответствии с которым оборудование учитывается бухгалтерией. |

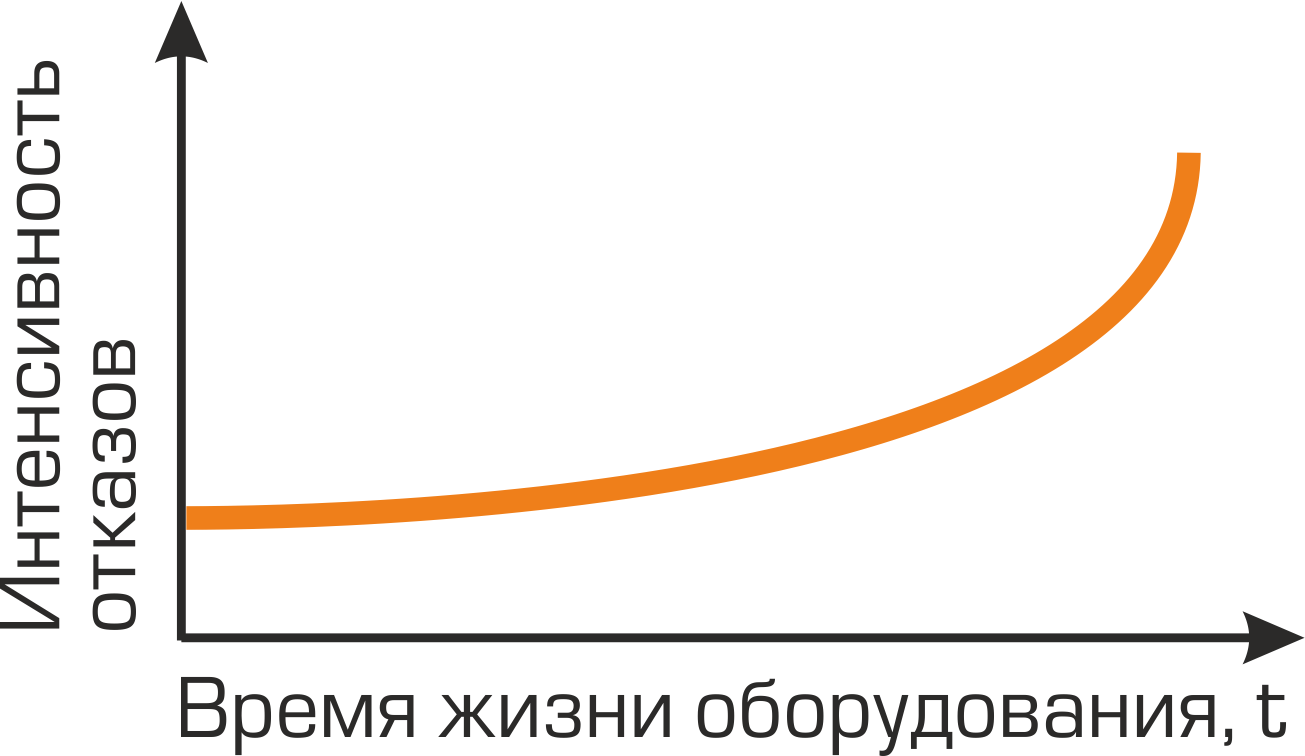

Интенсивность отказовИнтенсивность отказов — отношение числа отказавших объектов (образцов аппаратуры, изделий, деталей, механизмов, устройств, узлов и т. п.) в единицу времени к среднему числу объектов, исправно работающих в данный отрезок времени при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными. Другими словами, интенсивность отказов численно равна числу отказов в единицу времени, отнесенное к числу узлов, безотказно проработавших до этого времени. Опыт эксплуатации сложных систем показывает, что изменение интенсивности отказов λ(t) большинства количества объектов описывается U - образной кривой. Иногда этот график называют "паттерном отказа".

|

Информационная система управления ТОиР (ИСУ ТОиР)Информационная система управления ТОиР (ИСУ ТОиР) — система программного обеспечения, которая хранит записи обо всех действиях по техническому обслуживанию, например, заказы на ремонтные работы, графики профилактического обслуживания, компетенции сервисного персонала, номенклатуру материалов и запасных частей, планы выполнения работ, историю оборудования и др. |

Исполнитель процессаИсполнитель процесса — подразделение или должность сотрудника, ответственного за исполнение работы. |

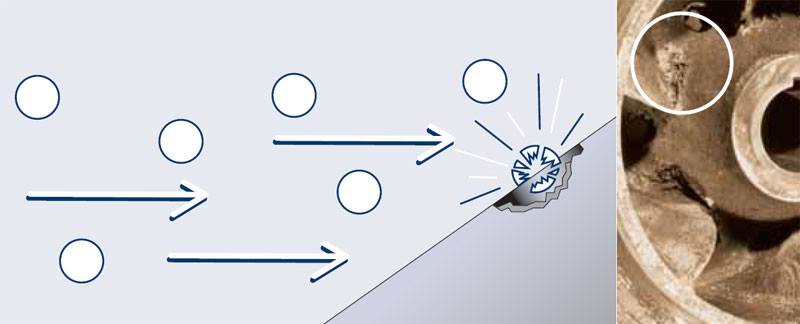

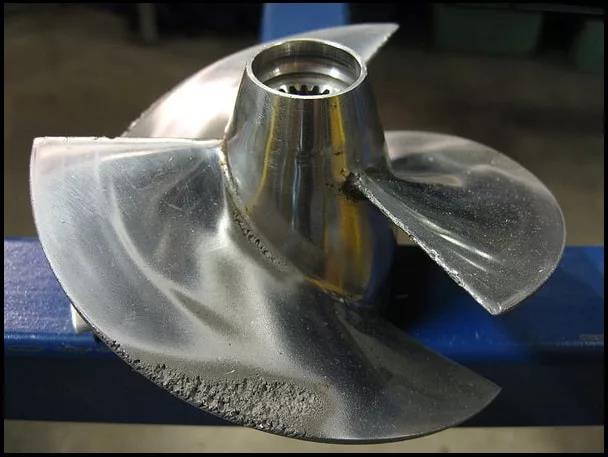

КавитацияКАВИТАЦИЯ (от лат. cavita — пустота) — процесс образования и последующего схлопывания пузырьков вакуума в потоке жидкости, сопровождающийся шумом и гидравлическими ударами, образование в жидкости полостей (кавитационных пузырьков, или пустот), которые могут содержать разреженный пар. Кавитация возникает в результате местного понижения давления в жидкости, которое может происходить либо при увеличении её скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности во время полупериода разрежения (акустическая кавитация), существуют и другие причины возникновения эффекта.

Визуально кавитация похожа на кипение жидкости. Кавитация разрушает поверхность гребных винтов, гидротурбин, акустических излучателей, деталей амортизаторов, гидромуфт и др.

Иногда кавитацией называют кавитационный износ. Кавитационный износ вызывается главным образом механическим воздействием кавитирующего потока, которое проявляется в виде ударов, возникающих при захлопывании каверн-пузырьков вблизи или непосредственно на обтекаемой поверхности. При этом особенно интенсивно могут проявляться усталостные явления в металлах. Кавитация также приносит пользу — её применяют в промышленности, медицине, военной технике и других смежных областях. |

КгКг — коэффициент готовности. Коэффициент готовности используется в качестве показателя надежности, если кроме факта отказа необходимо учитывать время восстановления, поскольку оно не пренебрежимо мало. Коэффициент готовности определяется как вероятность того, что в произвольный заданный момент времени объект находится в состоянии работоспособности (кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается). Стационарный коэффициент готовности Кг.ст. определяется как отношение суммарного времени работы объекта ТО к суммарному времени работы и восстановления (ремонта) Kг = ТО/(ТО + ТВ) , где ТО— наработка на отказ; |

Комплектующие для заказа на работуКомплектующие для заказа на работу — сбор и доставка деталей, необходимых для каждого отдельного рабочего задания. Этот шаг обычно выполняется на складе завода в ремонтной мастерской. Каждый комплект обозначается номером или этикеткой, чтобы его можно было доставить нужной бригаде технического обслуживания. |

КоординаторКоординатор — контролирует выполнение повседневных операций, включая техническое обслуживание. Несет ответственность перед владельцем актива (или владельцем процесса) за обеспечение доступности актива (или процесса) для безопасного и эффективного выполнения работ. Координаторы также помогают расставить приоритеты в работе в соответствии с потребностями производства. |

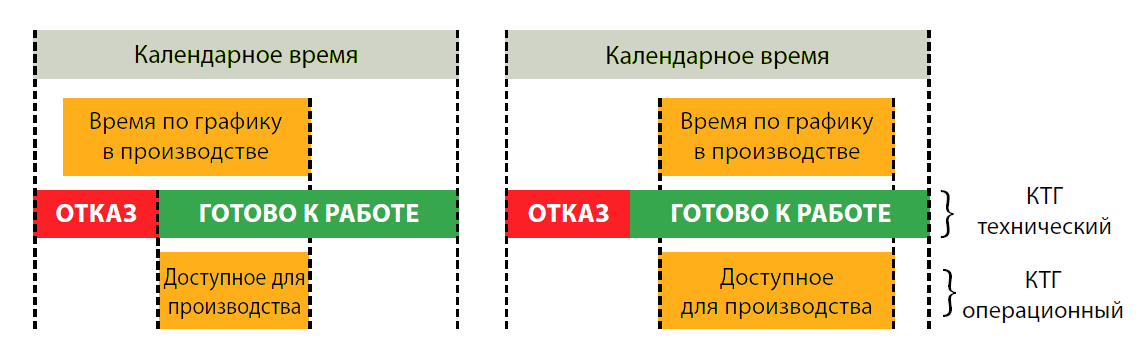

КТГКТГ — коэффициент технической готовности. Коэффициент технической готовности показывает, какую часть времени в течение заданного промежутка оборудование технически готово к эксплуатации. В определении этих двух переменных и кроется суть результата расчета и возможности его использования. Часто вижу реакцию: "У нас в фирме принято одно КТГ для всех и считается просто: берем время, когда оборудование неисправно (не может выполнять свои функции) и календарное время". КТГ = (календарное время – время оборудование не может работать)/ календарное время Достаточно сомнительный подход в настоящее время. Раньше, в

отсутствие компьютерных систем, незначительной конкуренцией и без стремления к

эффективному производству такой расчет можно было использовать. Как говориться

лучше так, чем никак. Получили "низкий КТГ", сделали вывод о плохой работе сервисной службы, поругали начальника, воодушевили его на подвиги и отправили его решать текущие проблемы. Талантливые механики находят правильные проблемы и в процессе их решения КТГ действительно растет. Менее опытные руководители сервисной службы хватаются за всё подряд, получается неэффективно и тогда они просто рисуют показатели на бумаге. Вашу фирму устроит такой подход? Сегодня большинство компаний нацелены на общую эффективность и удовлетворение заказчиков, а не на эффективность оборудования. Важным становится готовность оборудования не в календарное время, а во время, запланированное к производству оборудованием продукта. Когда говорят — «наше оборудование никогда не останавливается», часто лукавят. В технологических цепочках при плановой остановке одного элемента будут простаивать и другие: в карьере при взрывных работах мобильная техника выезжает из карьера и простаивает, конвейеры могут останавливаться из-за снижения спроса, и т.д.

Рисунок 1 Посмотрите на Рисунок 1. При расчёте от календарного времени КТГ в обоих случаях одинаков, а если брать время, запланированное к производству, то КТГ будет отличаться. КИО (коэффициент использования оборудования, доля времени, когда оборудование выпускает продукцию в определенном периоде), рассчитанный на основе календарного времени, покажет потенциал, доступный к максимальной расчетной загрузке, но не оценит работу службы эксплуатации. Если за базу возьмем график, спущенный производством, то увидим, насколько эксплуатация обеспечила требуемую загрузку. Эксплуатация планирует доступные ей ресурсы. Вот тут и возникает потребность понять время доступности оборудования, КТГ. Эксплуатации, конечно, необходим КТГ, основанный на времени, указанном в графике производства. Если техническая служба предоставит КТГ, основанный на календарном времени, у эксплуатации будут проблемы. КТГ, необходимый для эксплуатации, назовем физический КТГ. Рассчитаем его как отношение времени в графике производства за вычетом всех простоев, связанных с обслуживанием (плановые, аварийные ремонты, организационные простои в сервисе в ожидании чего-либо), к общему времени в графике производства. Физический КТГ для сервиса является одним из выходных продуктов. Как конфета для кондитерской фабрики. Обратите внимание: обслуживание оборудования вне времени производственного графика не влияет на физический КТГ оборудования. Если физический КТГ вырос на Х%, значит ли это, что сервис молодец? Если конфета вкусная, хороша ли кондитерская фабрика? Не всегда. Представьте, у эксплуатации возникли проблемы, вследствие чего КИО упал. Наработка техники сократилась. Естественно, объем необходимых профилактических и восстановительных работ тоже. Время графика осталось прежним. Для внутренней оценки сервиса уже необходима другая база расчета. Правильно — теперь надо считать от фактического времени работы оборудования. Простои учитываем все те же. Когда эксплуатация оборудования достаточно стабильная, для оценки тренда сервиса можно использовать физический КТГ. Балансируя между плановыми и аварийными ремонтами,подбирайте оптимальный КТГ. Производители оборудования говорили о КТГ в 95%, дистрибьюторы давали оценку в 90%, а получили 80%. Ну что ждать от продавцов и производителей, им главное — продать! Возможно и так, но все меньше остается компаний с таким подходом. Почему такие разные цифры? Задача производителя — сделать надежную технику с доступным обслуживанием. Надежность оборудования измеряется в аварийных отказах, не вызванных плохим обслуживанием или неправильной эксплуатацией. Профилактика оборудования есть в инструкции производителя, и, исходя из возможностей, вы планируете время на ее проведение. Изготовитель честно собрал статистику по уже работающему оборудованию и сообщает КТГ, полученный на основании наработки оборудования и времени восстановления (время "вращения гаек на оборудовании") при аварийных отказах. Такой КТГ принято называть механическим (или врождённым) КТГ. Почему же дистрибьюторы дали меньшую оценку? Многие работы требуют запасных частей или специального инструмента. У дистрибьютора есть предполагаемые сроки поставки возможно необходимых запасных частей. Конечно, в своих прогнозах он будет учитывать время их ожидания и добавит его к времени работ по восстановлению, предоставленному производителем. Теперь сравните эти подходы с вашим расчетом КТГ. Если сравнивали с физическим КТГ, то расхождение теперь понятно. Но если сравнивали с КТГ, учитывающим только время ожидания и время восстановления аварийных ремонтов (назовём его достижимый КТГ), могли получить другую цифру по следующим причинам:

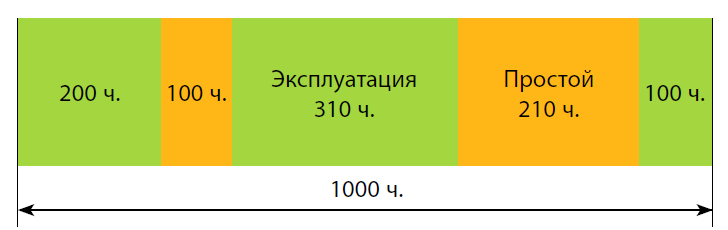

Причин может быть много. Как понять их влияние на КТГ? Как рассчитать разные КТГ? Считаем КТГДавайте строить КТГ из кирпичиков. Из хороших кирпичей будет надёжная стена. Суть расчёта разобрали выше, переходим к практике. 1. Время делим между эксплуатацией и простоем, зависящем от сервиса.

Рисунок 2 2. Находим средние значения в оцениваемом периоде. В общем случае:

КТГ = эксплуатация/(эксплуатация + простой)= 305/(305+155) =0,66 Дальше будем давать в каждом случае определение простою и эксплуатацией, рассчитывать их как выше и получать нужный нам КТГ. Для расчетов потребуется время каждой остановки, запуска оборудования с указанием причины.

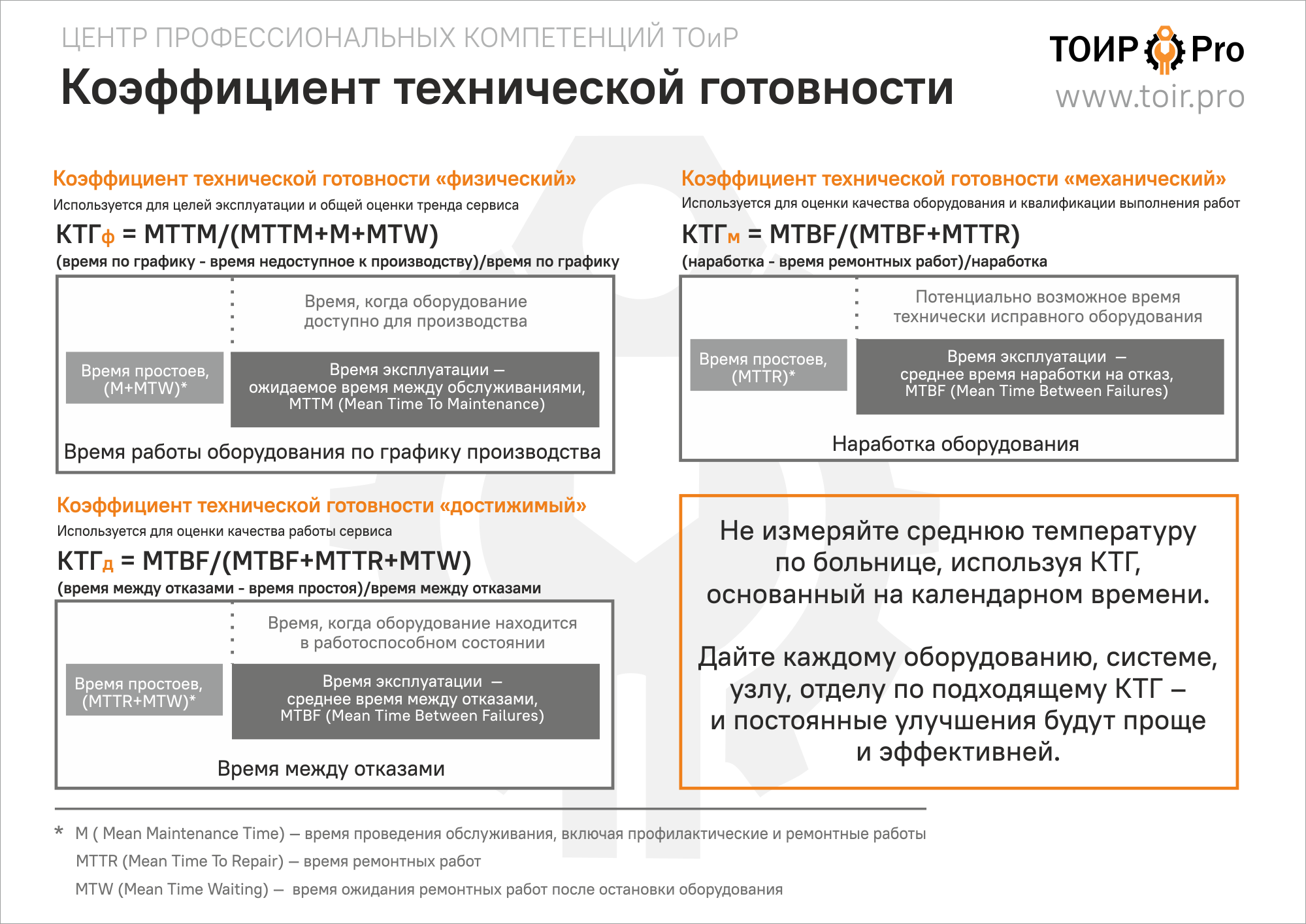

Рисунок 3 ЭКСПЛУАТАЦИЯДля целей эксплуатации и общей оценки тренда сервиса используем «физический КТГ». Рассчитываем: КТГф = (время по графику - время недоступное к производству)/время по графику Непонятно, как действовать для изменения КТГ. Применим общий подход расчёта КТГ. Возьмем:

Потребуются дополнительные данные о времени начала и окончания обслуживания (запланированного и нет). Не надо путать с началом и окончанием простоя. MTW рассчитывается из времени запуска в работу оборудования, начала остановки и проведения обслуживания. *) Учитываем только обслуживания которые были во время работы оборудования внутри графика. **) Здесь обслуживание включает в себя профилактические и корректирующие работы. Получим: КТГф= MTTM/(MTTM+M+MTW) Отлично, мы можем влиять на три параметра. Есть направление действий. СЕРВИСО качестве работы сервиса расскажет "достижимый КТГ". КТГд = (наработка - время простоя)/наработка Для расчёта КТГ возьмем:

Потребуется время начала и окончания незапланированного ремонта (непосредственного осуществления ремонтного воздействие) Получим: Очевидно влияние каждого элемента на КТГ. Полезно будет MTW разделить на ожидание запасных частей (подбор, заказ, логистика, приход и выдача) и свободных ресурсов (площадей, слесарей, инструмента, и т.д.). Делить более подробно, позволяют современные сервисные программы, упрощая учет и экономя время. ОБОРУДОВАНИЕ И КВАЛИФИКАЦИЯО качестве оборудования и квалификации выполнения работы расскажет "механический КТГ". Убираем организационную составляющую MTW — время ожидания. Возьмем:

Получим: Если применяли RCA (Root Cause Analysis, анализ основной причины) при каждой поломке, то выбирая отказы, связанные с конструкцией и качеством сборки сможете найти врождённое КТГ техники. То, на которое обычно ссылается изготовитель. Даже в не гарантийный период, при низком показателе, производители часто дают разные вкусные плюшки. Конечно, если вы сформулируете претензию ссылаясь на факты и соответствующий расчёт. Не измеряйте среднюю температуру по больнице, используя КТГ, основанный на календарном времени. Дайте каждому оборудованию, системе, узлу, отделу по подходящему КТГ — и постоянные улучшения будут проще и эффективней. |

Лабиринтное уплотнениеЛАБИРИНТНОЕ УПЛОТНЕНИЕ — это бесконтактное уплотнение вала в виде малого зазора сложной извилистой формы, заполняемого пластичной или жидкой смазкой.

Принцип действия — многократное дросселирование газа, протекающего через каналы с резко меняющимся проходным сечениями. Уплотнение называют бесконтактным, если отсутствует соприкосновение уплотняемых деталей. Использование данного типа уплотнения ограничивается экстремальными производственными условиями, как например, большое число оборотов и высокое давление и/или температура, так как иначе если только имеют место высокое давление и температура, то существенно более подходящим типом уплотнения для этих случаев является графитовое уплотнение. Лабиринтные уплотнения с технической точки зрения очень сложны в изготовлении и монтаже, а посему соответственно дороги. В качестве уплотнения вала они нашли своё применение в производстве газовых турбин, например, в реактивных двигателях и для повышения коэффициента полезного действия паровых турбин на электростанциях имеют зачастую довольно сложную форму.

Особым случаем применения является использование лабиринтных уплотнений в так называемых шпиндельных двигателях, достигающих, в зависимости от конструкции, нескольких сотен тысяч оборотов в минуту. У таких двигателей лабиринтное уплотнение служит одновременно жидким подшипником или соответственно гидростатическим подшипником скольжения или гидродинамическим подшипником. Решающим преимуществом здесь является экстремально низкое трение, делающее возможным такое большое число оборотов.

Эффективность работы лабиринтного уплотнения зависит от:

|

Материально-техническое обеспечение (МТО)Материально-техническое обеспечение (МТО) — включает в себя обеспечение запасными частями, материалами и средствами ТО и ремонта (инструментами), используемыми при выполнении технологической операции. |

Материальные активыМатериальные активы — активы предприятия, имеющие вещную (материальную) форму. По характеру участия в хозяйственном процессе и скорости оборота материальные активы делят на оборотные фонды (запасы сырья, материалов, готовой продукции) и основной капитал (сооружения, машины или оборудование). |

МашинаМашина — комплекс механизмов, агрегатов, узлов и деталей, предназначенных для выполнения полезной работы, связанной с процессом производства или транспортирования, либо преобразования энергии. |

Менеджер по надежности оборудованияМенеджер по надежности оборудования — специалист, выполняющий функции по планированию, организации и оперативному контролю производственных процессов и работ по ТОиР, с целью управления надежностью оборудования и обеспечения непрерывности производственного цикла. |

Менеджмент конфигурацииМенеджмент конфигурации — процесс управления для установления и поддержания соответствия физических и функциональных атрибутов актива его проектной и эксплуатационной информации в течение всего срока его службы. Конфигурация (configuration) — взаимосвязанные функциональные и физические характеристики продукции или услуги, установленные в требованиях к проектированию, реализации, верификации, эксплуатации и обслуживанию продукции или услуг. |

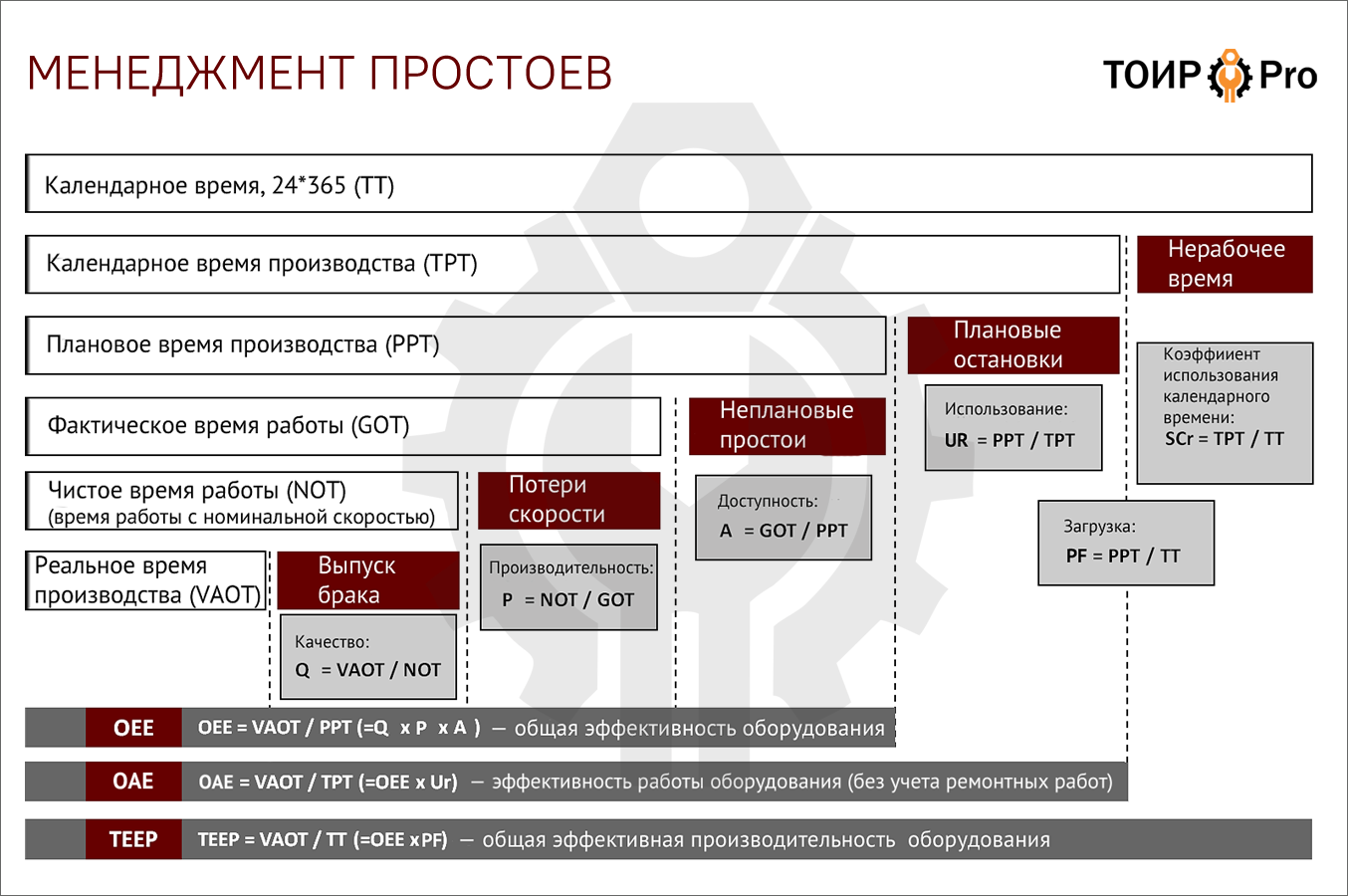

Менеджмент простоевМенеджмент простоев (DTM — DownTimeManagement) — анализ причин остановки оборудования. Анализ причин позволяет управлять простоями и в общем сводится к нахождению промежутков времени, когда оборудование не работало или работало с пониженной скоростью или качеством. Для оценки простоев используются показатели эффективности оборудования, такие как OEE, OAE, TEEP и другие. Эти показатели позволяют ответить на такие вопросы как:

Регулярный мониторинг и анализ показателей позволит снизить простои и повысить эффективность оборудования. |

МеханизмМеханизм — система кинематически взаимосвязанных узлов и деталей, предназначенных для преобразования вида движения или передачи мощности. |

Механизмы бизнес-процессаМеханизмы бизнес-процесса — ресурсы (технологические, трудовые), используемые для выполнения процесса, целиком не потребляющиеся при выполнении одной итерации процесса. |

МодернизацияМодернизация устраняет моральный износ устаревшего оборудования и предусматривает либо повышение общетехнического уровня агрегата, либо его приспособление (специализацию) для выполнения отдельных работ. |

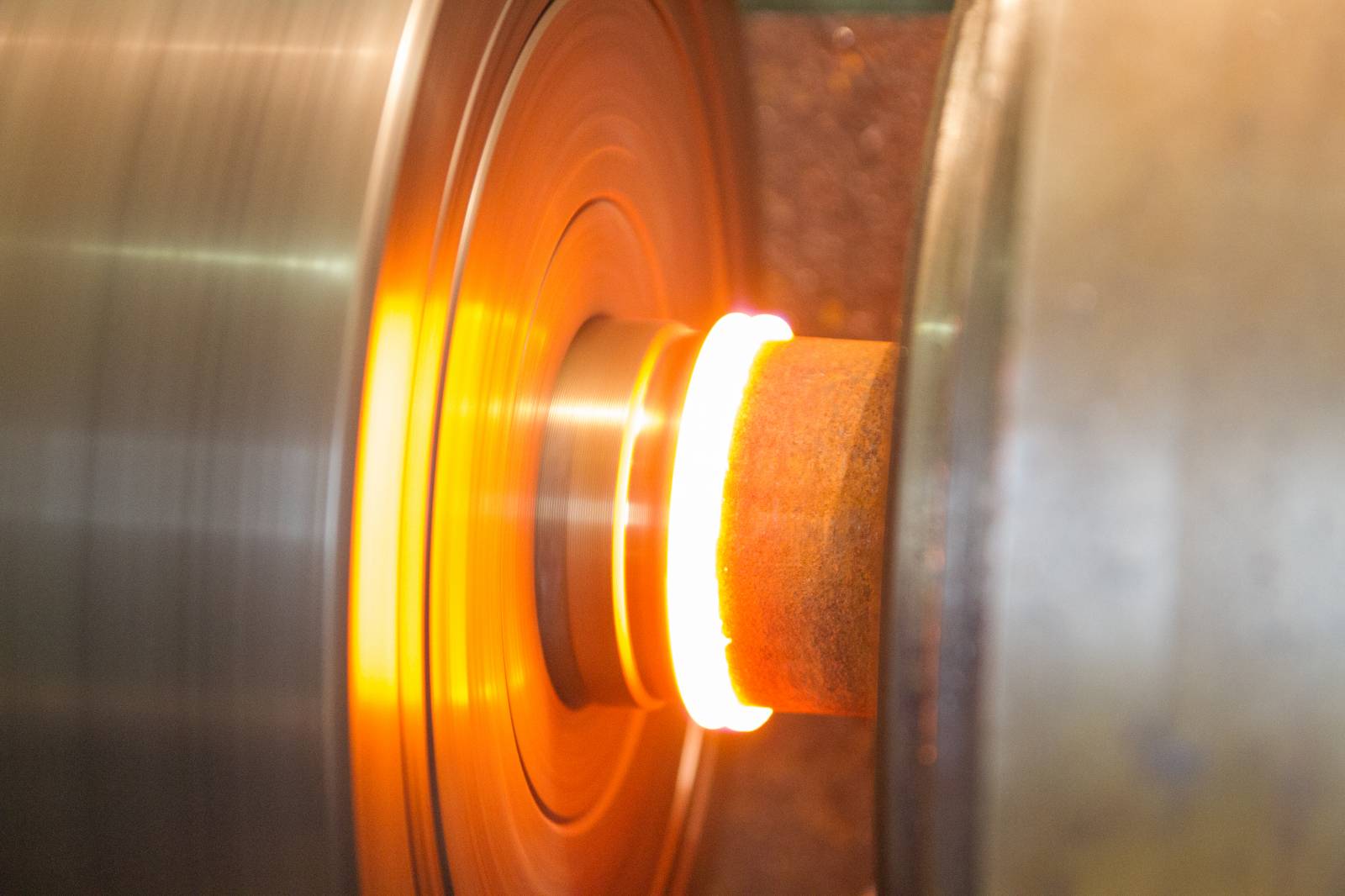

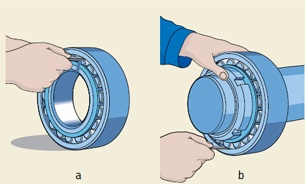

Монтаж подшипников с нагревомНекачественно выполненный монтаж подшипников является причиной большого числа неисправностей. Усилие, необходимое для установки подшипников увеличивается с ростом размера подшипника. Из-за необходимости прикладывать значительные усилие для монтажа, большие подшипники не так просто запрессовать на валу или в корпусе. Поэтому перед монтажом подшипник или корпус необходимо нагреть. Монтаж крупногабаритных подшипников (диаметром более 55 мм) следует производить методом нагрева. Для этого используются индукционные нагреватели, реже — специальные нагревательные плитки или кольца, иногда — масляную ванну. Компания SKF показывает возможности индукционных нагревателей в видеоролике, посвященному монтажу подшипников с нагревом:

Требуемая разница температур между кольцом подшипника и валом или корпусом зависит от натяга и диаметра посадочного места подшипника. Обычно нагрева опорных колец до температуры от 90°С до 110°С достаточно для простой установки. Тем не менее, нельзя забывать, что подшипники не рекомендуется нагревать выше 110°С, и категорически запрещается нагревать свыше 120°С, так как это может привести к изменению размеров в результате изменения структуры материала. Посмотрите, как проводился монтаж подшипника весом 6 800 кг на вал ветряной мельницы. Для монтажа использовались два индукционных нагревателя. Один — для нагрева внутреннего кольца подшипника до 110°С для монтажа его на вал. Второй — для монтажа подшипника в корпуса, нагревая его до 80°С.

Подшипники с защитными шайбами или уплотнениями (например, подшипники с суффиксом RS, 2RS, 2Z, 2LS, LFS, 2LFS, ...) нельзя нагревать свыше 80°С из-за имеющейся в них пластичной смазки или материала уплотнений. Для этого типа подшипников допускается нагрев только на индукционном нагревателе. Использовать нагревательные плиты в этом случае категорически запрещается. Никогда не нагревайте подшипники качения или отдельные кольца подшипников непосредственно с помощью открытого пламени, дуговых и сварочных горелок или паяльников. Это требование связано с тем, что даже проводя нагрев с особой осторожностью невозможно точно контролировать температуру подшипника или кольца, и поэтому локализованный перегрев никогда не может быть исключен. Нагрев подшипников в масляной ванне хоть и не желателен, но допустим. Однако, в этом случае следует строго следовать правилам:

Посмотрите, как выглядит на экране тепловизора монтаж нагретого подшипника на холодный вал:

|

МуфтаМу́фта — устройство, предназначенное для соединения друг с другом концов валов и свободно сидящих на них деталей для передачи крутящего момента. Служат для соединения двух валов, расположенных на одной оси или под углом друг к другу. Муфты являются одним из видов фрикционных передач, так как передача крутящего момента происходит за счет сил трения скольжения. По назначению фрикционные муфты могут быть сцепными и предохранительными. Во время включения в работу сцепных фрикционных муфт крутящий момент на ведомом валу возрастает поступательно и пропорционально увеличению силы взаимного прижатия поверхностей трения. Это позволяет соединять валы под нагрузкой и со значительной начальной разницей их угловых скоростей. В процессе включения муфта пробуксовывает, а разгон ведомого вала осуществляется плавно без ударов. Предохранительная муфта предназначена для разобщения входного и выходного валов в случае превышения предельной величины крутящего момента. По типу трущихся поверхностей различают муфты дисковые, конусные, барабанные, барабанно-ленточные. По способу создания сил трения различают муфты с пружинным, грузовым, центробежным, кулачковым, гидравлическим, пневматическим и электромагнитным нажимом. По типу сил трения различают муфты сухого трения и муфты, работающие в масле. |

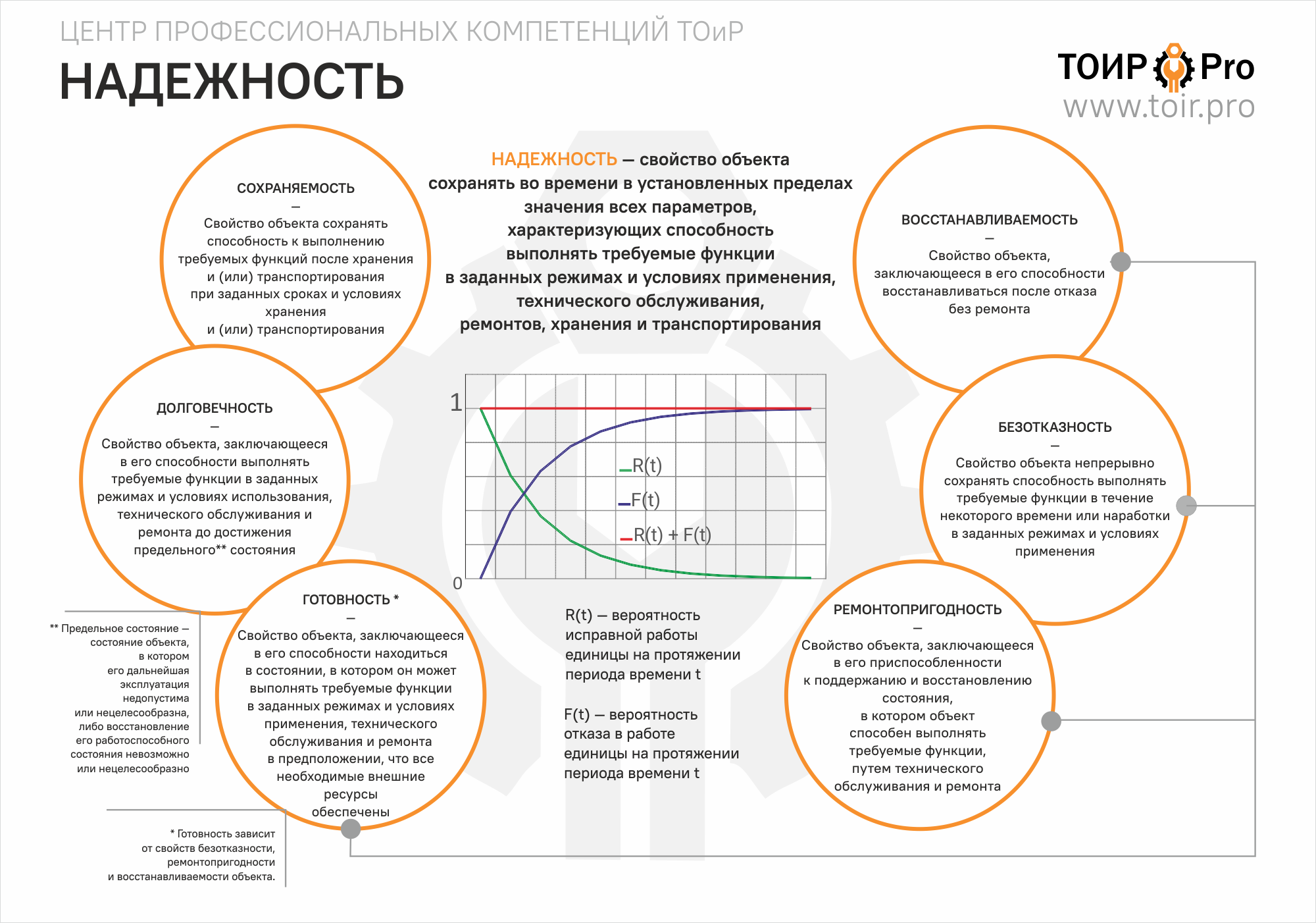

НадежностьНАДЕЖНОСТЬ — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Надёжность — это вероятностная величина, она может быть определена количественно и принимает значения между 0 и 1. Давайте рассмотрим пример N0 идентичных единиц, работающих исправно на момент t0 . Nw (t) — кол-во исправно работающих единиц

в течение периода времени t

Nf (t) — кол-во отказавших единиц на

протяжении периода времени

t

Для каждого из периодов времени t применяется следующая формула: Nw (t)+ Nf (t)=N0 Надежность — вероятность исправной работы единицы в

течение периода времени

t:

R (t)=Nw (t)/N0 Ненадежность — вероятность отказа в работе единицы на

протяжении периода времени

t:

F (t)=Nf (t)/N0 F

(t)

— это интегральная функция количества

возможных отказов, выраженная в процентном соотношении от общего количества

единиц N0. Надежность является комплексным свойством, которое

в зависимости от назначения объекта и условий его применения может включать в

себя безотказность, ремонтопригодность, восстанавливаемость, долговечность,

сохраняемость, готовность или определенные сочетания этих свойств. ГОСТ 27.002-2015 устанавливает основные понятия, термины и определения понятий в

области надежности.

|

Наработка |

Наряд на выполнение ремонтных работНаряд на выполнение ремонтных работ — документ, которым устанавливается задание на выполнение работ исполнителям (рабочему, бригаде), выдается до начала работы и содержит перечень работ, нормы расходования времени на их выполнение, расценки, формы оплаты и общую сумму оплаты. |

Наряд-допускНаряд-допуск — письменное разрешение на производство работ в течение всего срока, необходимого для выполнения указанного в наряде объема работ. |

Насос центробежныйНАСОС ЦЕНТРОБЕЖНЫЙ — один из двух типов динамических лопастных насосов, перемещение рабочего тела в котором происходит непрерывным потоком за счёт взаимодействия этого потока с подвижными вращающимися лопастями ротора и неподвижными лопастями.

Согласно исторической справке, первая машина, которую можно характеризовать как центробежный насос, выполняла функции подъема жидкой глины и была изобретена итальянским инженером Фраческо ди Джорджио Мартини в 1475 г. В конце 17-го столетия развитие центробежных насосов сделало значительный шаг вперед когда французский ученый, физик и изобретатель Денис Папен придумал машину с рабочим колесом, на котором размещались прямые лопасти (лопатки). Усовершествованные изогнутые лопасти были изобретены английским инженером Джоном Апполдом в 1851 г. Принцип работы, разновидности, соединения и центровка центробежных насосов смотрите в видеоуроке - https://youtu.be/2O1Rw8e5Pt0 О ремонте вала центробежного насоса - https://youtu.be/BfD5Sxy5Jm4 |

Неосновное оборудованиеНеосновное оборудование — обеспечивает полноценное протекание производственных процессов и работу основного оборудования. |

НормативНорматив — экономический или технический показатель норм, в соответствии с которыми производится работа., т. е. это размер планового расхода ресурса на расчётную единицу, который выражает плановый уровень тех или иных затрат. |

Нормы расхода запасных частей на ремонт |

Нормы расхода материалов на ремонт |

НОТОНОТО - надежностно-ориентированное техническое обслуживание (аналог RCM). |

Обеспечивающие (вспомогательные) процессыОбеспечивающие (вспомогательные) процессы — процессы, обеспечивающие поддержку деятельности основных бизнес-процессов, создающие условия для их осуществления. |

ОборудованиеОборудование — собирательный термин, который включает в себя машины, агрегаты, механизмы, узлы, а также аппараты, колонны, установки, технологические линии, электротехнические и теплотехнические объекты, сети, технологические и обвязочные трубопроводы и другие устройства, используемые при производстве продукции и выполняющие те или иные технологические функции. |

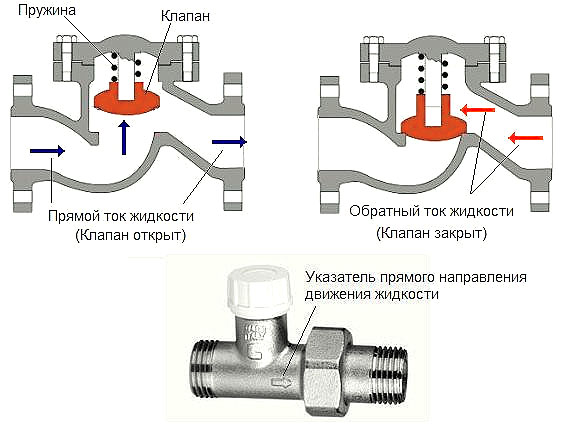

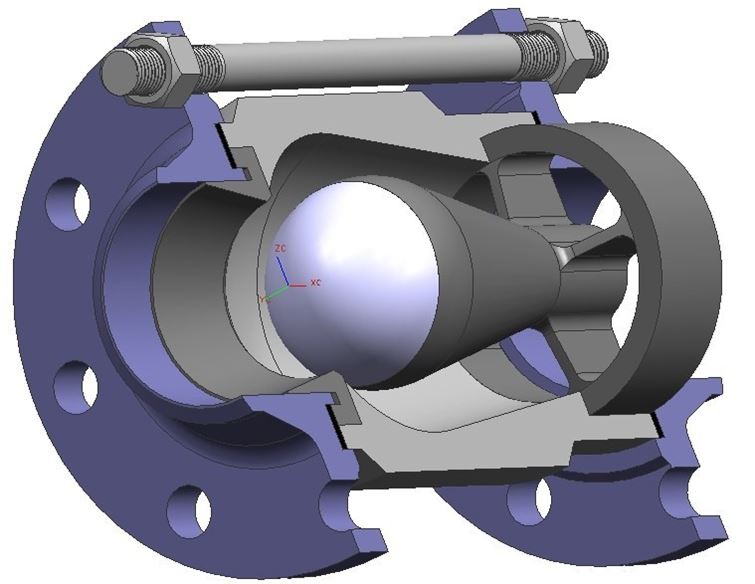

Обратная арматураОбратная арматура — арматура, предназначенная для автоматического предотвращения обратного потока рабочей среды.

Одно из назначений обратной арматуры — ограничить выброс рабочей среды во внешнюю среду в случае аварийного разрушения участка трубопровода. Обратная арматура востребована не только в аварийных ситуациях, но и в «штатном» режиме эксплуатации трубопроводных систем — везде, где необходимо однонаправленное движение жидкости или газа. Например, при одновременной работе нескольких насосов для исключения их взаимного влияния друг на друга. Или в фильтрационных установках, чтобы избежать смешивания загрязненной и очищенной жидкости. «Классический» пример задачи, решаемой с помощью обратной арматуры, — не допустить попадания жидкости из трубопровода обратно в насос в случае отключения электродвигателей при открытых задвижках. Следствием отсутствия обратной арматуры или неполадок в ее работе могут стать серьезные поломки и даже аварии насосной установки. Обратную арматуру желательно устанавливать на нагнетательных линиях компрессоров и центробежных насосов между нагнетателем и запорной арматурой с целью формирования «цепочки» — «запорная арматура — обратный клапан-насос». Существует несколько разновидностей обратной арматуры:

и осесимметричный обратный клапан — здесь запирающий элемент движется соосно с патрубками корпуса.

Обратные затворы и обратные клапаны должны быть одинаково чувствительны — минимальное значение перепада давления начала их открытия должно составлять не более 0,03 Мпа. |

Общее руководство по ремонтуОбщее руководство по ремонту — документ, содержащий указания по организации ремонта определенной группы однотипных изделий, правила и порядок подготовки и проведения ремонта, значения показателей и нормы, которым должны удовлетворять изделия после ремонта, правила и порядок испытаний, консервации, транспортирования и хранения изделий после ремонта. |

Общие технические условия на ремонт |

Объект ремонта |

Объем ремонтных работОбъем ремонтных работ определяет отдел главного механика, который составляет годовой план-график ремонта оборудования на основании структуры ремонтного цикла и других нормативов типовой системы. Этот план-график составляется в физических или условных (ремонтных) единицах и является производственной программой для ремонтных подразделений. На его основе рассчитываются остальные технико-экономические показатели — трудоемкость работ, численность персонала, потребность в материалах, сметная стоимость ремонтных работ. Плановые ремонтные работы должны увязываться с производственной программой цехов путем создания необходимых заделов или изыскания дополнительных мощностей на период вывода станка в ремонт. План-график ремонта оборудования содержит перечень установленного оборудования, его сложность, вид ремонтов и сроки их выполнения, а также трудоемкость работ и время простоя в ремонте. Исходя из годового плана-графика завода, цеховые механики составляют месячные оперативные планы по ремонту оборудования своего цеха и выдают задания ремонтным бригадам. При централизованной организации ремонта план-график завода является производственной программой ремонтно-механического цеха. |

Оловянная чумаОловянная ЧУМА — полиморфное превращение олова, при котором образуется порошок, известный как серое олово. Максимальная скорость превращения при приблизительно минус 40°С, но превращение может идти и при приблизительно минус 13°С. «Оловянная чума» — одна из причин гибели экспедиции Скотта к Южному полюсу в 1912 году. Она осталась без горючего из-за того, что топливо просочилось из запаянных оловом баков, поражённых «оловянной чумой». Некоторые историки указывают на «оловянную чуму» как на одно из обстоятельств поражения армии Наполеона в России в 1812 году — сильные морозы привели к превращению оловянных пуговиц на мундирах солдат в порошок. Серое олово хрупкое и больше по объему, чем белое, поэтому превращение происходит с распадом оловянной вещи в серый порошок. Причем этот процесс носит характер именно своеобразной заразной "болезни", визуально это похоже на какой-то грибок или плесень — возникают очаги серого олова на поверхности белого, которые затем разрастаются, и стоит затем попасть крупинке серого олова на еще "здоровое" оловянное изделие, как на нем появляется и начинает расти очаг распада. Стоит сказать, что в эпоху Средневековья невежественные церковники полагали, что оловянная чума — это воздействие на металл темных сил, которые вызывают ведьмы. Только после использования рентгеновского анализа ученые смогли объяснить, как возникает оловянная чума. Это явление обусловлено спецификой структуры металла. Рентгеновский анализ позволил заглянуть внутрь объектов, изучить их кристаллическое строение. В результате было сформулировано научное объяснение феномена. Исследователи выяснили, что любой металл может иметь разные кристаллические формы. Самой устойчивой модификацией при нормальной (комнатной) или повышенной температуре является олово. Этот металл вязкий и пластичный. Если температура опускается ниже 13 град., кристаллическая решетка начинает перестраиваться. При этом атомы располагаются в пространстве на большем расстоянии. Образуется новая модификация металла – серое олово. Оно теряет свои первоначальные свойства. Фактически металл перестает быть таковым и становится полупроводником. На участках соприкосновения различных кристаллических решеток возникают внутренние напряжения. Они приводят к растрескиванию структуры. В результате металл рассыпается в порошок. Так и возникает оловянная чума. |

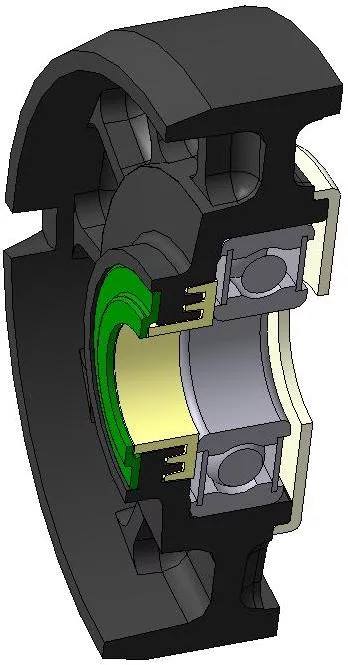

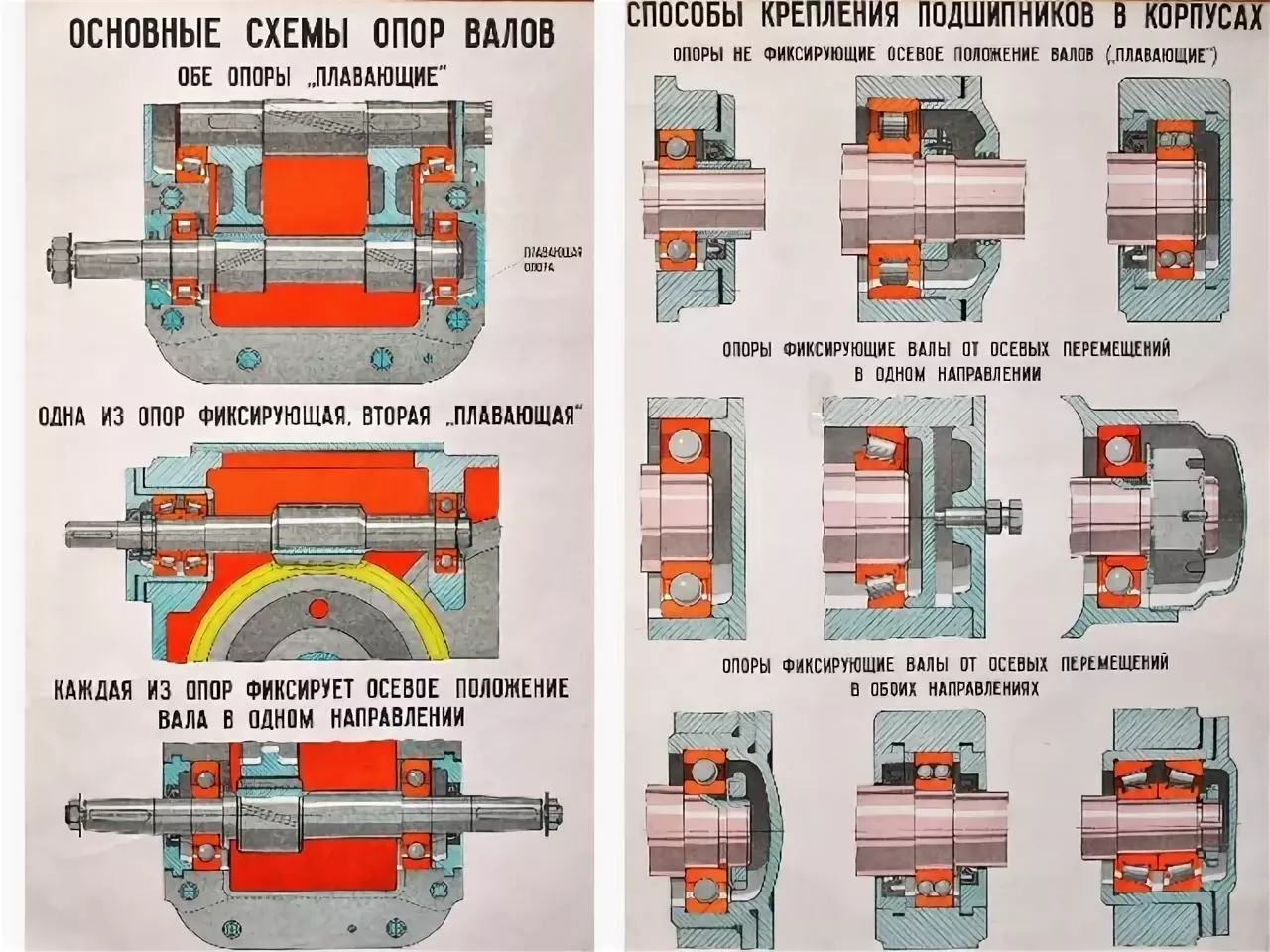

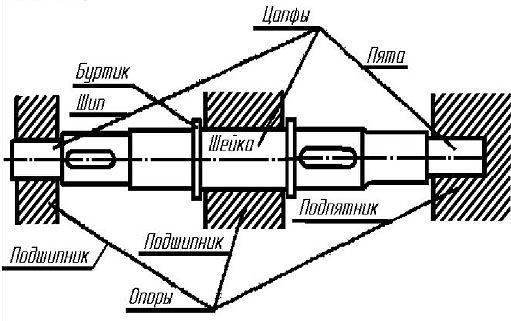

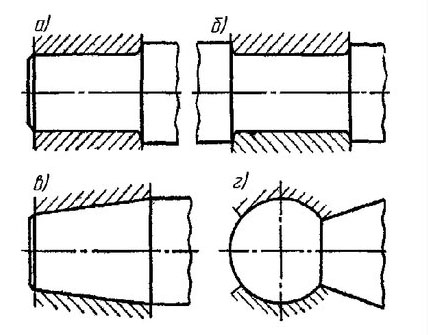

Опора валаВалы и вращающиеся оси монтируют на опорах, которые обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники, которые могут воспринимать радиальные, радиально-осевые и осевые нагрузки. По способности фиксировать осевое положение вала опоры разделяются на фиксирующие и плавающие. Плавающие опоры допускают осевое перемещение вала в любом направлении для компенсации его температурного удлинения. Они воспринимают только радиальную силу. В качестве плавающих опор применяют радиальные шариковые и роликовые подшипники. Фиксирующие опоры ограничивают осевое перемещение вала в одном или в обоих направлениях. Они воспринимают радиальную и осевую силы. В качестве фиксирующих опор применяют радиальные шариковые, радиально-упорные шариковые и роликовые конические подшипники.

По виду комбинации плавающих и фиксирующих опор вала применяются две основные схемы установки подшипников: одна опора фиксирующая, вторая – плавающая; обе опоры фиксирующие, причем каждая опора фиксирует вал в одном направлении. |

Основное оборудованиеОсновное оборудование — оборудование, при непосредственном участии которого осуществляются основные производственные (технологические) процессы получения продукта (оказания услуг) и выход которого из строя приводит к прекращению или резкому сокращению выпуска продукции. |

Основные процессыОсновные процессы — процессы текущей деятельности, результатом которых является требуемый продукт. Эти процессы осуществляются в соответствии с жизненным циклом продукта, в ходе чего создается добавленная стоимость. |

ОтказОтказ — событие, заключающееся в нарушении работоспособного состояния объекта. Различают функциональный и потенциальный отказы. |

Отказ критичный |

Отказ потенциальный |

Отказ функциональныйФункциональный отказ — это состояние системы, при котором оборудование не может выполнять предназначенные функции и поддерживать заданный уровень производительности или уровень качества. Понятие функционального отказа, наряду с полным отказом, включает в себя частичные отказы. Функциональный отказ может быть однозначно определен через функции, следствием неисполнения которых он явился, причем эти функции должны быть представлены в измеримых показателях, таких как мощность, скорость, давление, уровень вибрации и т п. |

Паспорт предприятияПаспорт предприятия — заводится при вводе оборудования в эксплуатацию, составляется на каждую единицу основного оборудования в одном экземпляре, содержит основные технические данные оборудования, сведения о его местонахождении, о проведении плановых и аварийных ремонтов, которые записываются в хронологическом порядке. |

Паспорт производителяПаспорт производителя — эксплуатационный документ, удостоверяющий гарантированные предприятием-изготовителем основные параметры и характеристики изделия, а также гарантийные обязательства и сведения о рекламациях. |

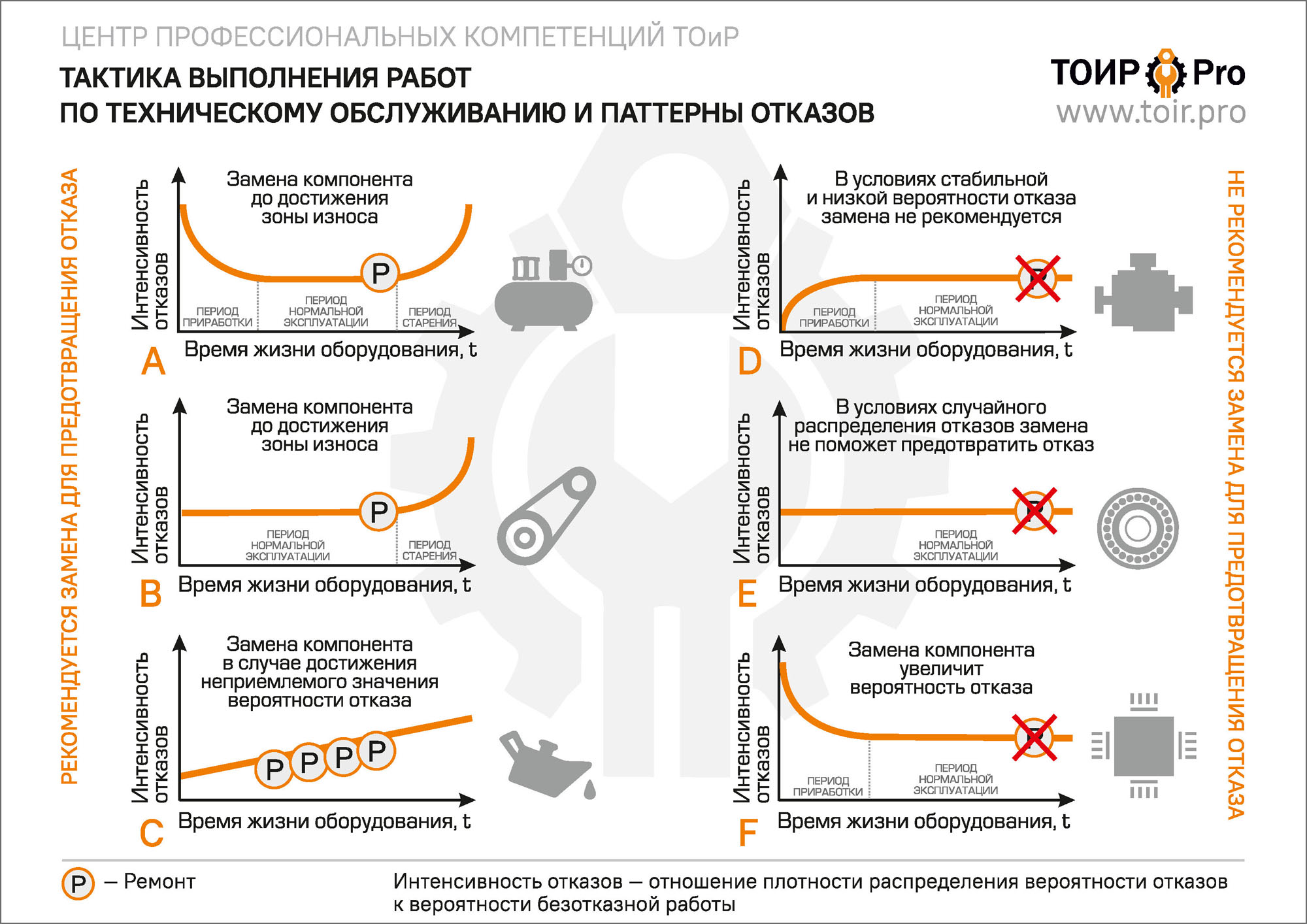

Паттерны отказовПаттерны отказов — это типовые (характерные) виды функции изменения интенсивности отказов во времени. Первоначально считалось общепринятым, что интенсивность отказов должна расти со временем, то есть выглядеть примерно так, как показано на рисунке:

Идея проведения ремонтов с заданной периодичностью состоит в том, чтобы провести ремонт в момент, примерно соответствующий началу периода старения. Но позднейшие исследования показали, что имеют место не один или два, а несколько паттернов (типовых поведений) отказов. При этом, для сложного оборудования, в большинстве случаев на длительном этапе работы почти нет взаимосвязи между сроком эксплуатации и вероятностью его отказа.

Для организации технического обслуживания необходимо тактику выполнения работ выстраивать в соответствии с паттерном отказов каждого конкретного оборудования, который определяется по статистике отказов. |

Периодичность ремонта |

Персонал административно-техническийПерсонал административно-технический — руководители предприятий, начальники цехов, участков, лабораторий, их заместители, инженеры и техники, мастера, занимающиеся эксплуатационным и ремонтным обслуживанием. |

Персонал оперативно-ремонтный |

Персонал оперативный (дежурный)Персонал оперативный (дежурный) — часть персонала предприятия, специально обученного и подготовленного, имеющего право на выполнение соответствующих оперативных работ. |

Персонал ремонтный |

Персонал эксплуатационныйПерсонал эксплуатационный — часть персонала предприятия, использующая (эксплуатирующая) и обеспечивающая работу технологического и механического оборудования предприятия. |

План работы (пакет работы)План работы (пакет работы) — подготавливается Планировщиком и включает в себя определение работы, которую необходимо выполнить, последовательность операций, требуемые навыки, специальные инструменты, запасные части и необходимые специальные рабочие инструкции, чертежи и пр. |

План-график ППРПлан-график ППР — план-график планово-предупредительных ремонтов, представляет собой комплекс организационно-технических мероприятий для обеспечения работоспособности и исправности оборудования в течение всего срока его службы. Все мероприятия по поддержанию работоспособности оборудования выполняются в соответствии с годовыми и месячными графиками, составленными таким образом, который позволяет предупредить преждевременный и неожиданный выход оборудования из строя. |

Планирование (объемное планирование)Планирование (объемное планирование) — процесс определения ресурсов и методов, необходимых для эффективного и результативного выполнения работ по техническому обслуживанию. Планирование отличается от составления графика работ. Планирование определяет, ЧТО делать и КАК, тогда как графикование определяет КТО и КОГДА должен делать эту работу. |

ПланировщикПланировщик — специалист, разрабатывающий план работ по ремонту, профилактическим работам, или обслуживанию по состоянию для оборудования. Этот план включает в себя, ЧТО и КАК будет выполнено в процессе обслуживания (ремонта):

|

Плановый останов (плановая остановка)Плановый останов (плановая остановка) — запланированная остановка актива, процесса или всего предприятия для своевременного выявления и устранения основных потенциальных проблем с целью повышения безопасности и эффективности предприятия. |

Плановый ремонт |

ПовреждениеПовреждение — событие, заключающееся в нарушении исправного состояния объекта при сохранении его работоспособности. |

ПодпроцессПодпроцесс — бизнес-процесс, являющийся составной частью вышестоящего процесса. |

ПодрядныйПодрядный — форма организации ремонтных работ на основе договоров с подрядчиками. |

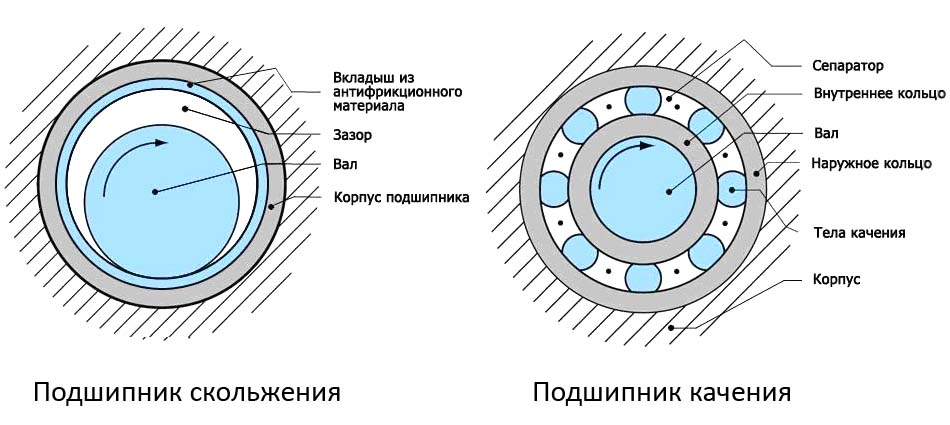

ПодшипникПодши́пник — сборочный узел, являющийся частью опоры или упора и поддерживающий вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции. Различают подшипники качения и подшипники скольжения.

Классификация подшипников скольжения:

Классификация подшипников качения:

Подшипник, в зависимости от конструктивного исполнения, может компенсировать:

В зависимости от условий эксплуатации, можно использовать подшипники в соответствующем исполнении:

|

ПоказательПоказатель — характеристика оборудования, которая имеет установленные производителем допустимые значения и может быть измерена в ходе его производственной эксплуатации. |

Предиктивное техобслуживаниеПредиктивное техобслуживание (PdM, predictive maintenance) — основывается на реальном состоянии и производительности оборудования. Обслуживание осуществляется не по жесткому графику, а в случае изменений в характеристиках устройства. Примером предиктивного подхода может служить использование сенсоров коррозии или вибрации. Кроме того, сейчас получают распространение аналитические программные продукты, позволяющие прогнозировать отказы на основе информации, поступающей от систем автоматизации в режиме реального времени.

|

Причина отказа |

Продолжительность ремонта |

Продолжительность ремонтного цикла |

Продолжительность цикла технического обслуживания |

Производственная эксплуатацияПроизводственная эксплуатация — стадия жизненного цикла оборудования, заключающаяся в его использовании по назначению, включает, как правило, ввод в эксплуатацию, использование по назначению, хранение при эксплуатации, транспортирование при эксплуатации, прекращение эксплуатации, выбытие (передача, утилизация, уничтожение). |

ПроцедураПроцедура — бизнес-процесс нижнего уровня, содержащий последовательность конечных (не требующих дополнительной детализации) операций (функций). |

ПроцессПроцесс — совокупность взаимосвязанных и взаимодействующих видов деятельности, преобразующих входы и выходы. |

Процессно-ориентированная организацияПроцессно-ориентированная организация — организация, в которой деятельностью и ресурсами управляют как процессами. |

Пуско-наладочные работы (ПНР)ПНР — сокращение от «пуско-наладочные работы» — комплекс работ, выполняемых в период подготовки и проведения индивидуальных испытаний и комплексного опробования оборудования. Являются заключительной частью строительно-монтажных работ (СМР). |

Регламентированная стратегия ремонтаРегламентированная стратегия ремонта — ремонт выполняется с периодичностью и в объеме, установленном в эксплуатационной документации независимо от технического состояния составных частей оборудования в момент начала ремонта. Стратегия применяется для обеспечения ремонта оборудования, эксплуатация которого связана с повышенной опасностью для обслуживающего персонала, в том числе оборудования, подконтрольного органам Ростехнадзора. |

РемонтРемонт — комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей. |

Ремонт капитальный |

Ремонт неплановый |

Ремонт по техническому состоянию |

Ремонт регламентированный |

Ремонт текущий |

Ремонтный цикл |

РемонтопригодностьРемонтопригодность (maintainability): Свойство объекта, заключающееся в его приспособленности к поддержанию и восстановлению работоспособности объекта путем технического обслуживания и ремонта. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |