BCMBCM (Business Continuity Management) — менеджмент непрерывности бизнеса. Полный процесс управления, предусматривающий идентификацию потенциальных угроз и их воздействие на деятельность организации, который создает основу для повышения устойчивости организации к инцидентам и направлен на реализацию эффективных ответных мер против них, что обеспечивает защиту интересов ключевых причастных сторон, репутации организации, ее бренда и деятельности, добавляющей ценность. ГОСТ Р 53647.1-2009. Менеджмент непрерывности бизнеса. Часть 1. Практическое руководство |

CMMS |

Corrective Maintenance (CM)Corrective Maintenance (CM) — Корректирующее техническое обслуживание — техническое обслуживание, выполняемое после обнаружения неисправности с целью возвращения объекта в работоспособное состояние. |

EAM |

ERPERP-системы (Enterprise Resource Planning System) — системы планирования ресурсов предприятия — корпоративные информационные системы (КИС), предназначенные для автоматизации учёта и управления. |

FMEAFMEA (Failure Modes and Effect Analysis) — анализ видов, последствий и критичности отказов (АВПКО): Формализованная, контролируемая процедура качественного анализа проекта, технологии изготовления, правил эксплуатации и хранения, системы технического обслуживания и ремонта изделия, заключающаяся в выделении на некотором уровне разукрупнения его структуры возможных (наблюдаемых) отказов разного вида, в прослеживании причинно-следственных связей, обусловливающих их возникновение, и возможных (наблюдаемых) последствий этих отказов на данном и вышестоящих уровнях, а также — в качественной оценке и ранжировании отказов по тяжести их последствий. Метод анализа видов и последствий потенциальных дефектов (FMEA) — это эффективный инструмент повышения качества разрабатываемых технических объектов, направленный на предотвращение дефектов или снижение негативных последствий от них. Это достигается благодаря предвидению дефектов и (или) отказов и их анализу, проводимому на этапах проектирования конструкции и производственных процессов. Метод может быть также использован для доработки и улучшения конструкций и процессов, запущенных в производство. |

FRACAS |

FТAFТA (Fault Tree Analysis) — анализ дерева неисправностей) заключается в определении и анализе условий и факторов, которые приводят или могут привести к возникновению негативных завершающих событий — полной или частичной утрате функций, деградации рабочих характеристик изделия, ухудшению безопасности или других важных рабочих свойств. Анализ дерева неисправностей часто используют для анализа эксплуатационной безопасности транспортных систем, электростанций или других систем, для которых необходима оценка безопасности. Анализ дерева неисправностей может также использоваться для исследования свойств готовности и ремонтопригодности изделий различных видов. ГОСТ Р 27.302-2009. Надёжность в технике. Анализ дерева неисправностей |

KPI (ключевые показатели эффективности)Ключевые показатели эффективности (англ. key performance indicators, KPI, или КПЭ) — это числовые показатели деятельности, которые помогают измерить степень достижения целей или оптимальности процесса, а именно: результативность и эффективность. |

LCCLCC (Life Cycle Cost) стоимость жизненного цикла, общая стоимость жизненного цикла (СЖЦ): Суммарные затраты на объект в течение всего его жизненного цикла. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла LCC (Life Cycle Cost) — стоимость жизненного цикла: Суммарные затраты трудовых, материальных и финансовых ресурсов в их денежном выражении, связанные с реализацией жизненного цикла комплекса (образца). ГОСТ Р 56136-2014 Управление жизненным циклом продукции военного назначения. Термины и определения LCC (Life Cycle Cost) — стоимость жизненного цикла: представляет собой сумму затрат произведенных или планируемых на протяжении всего ЖЦ, начиная от исследований по обоснованию разработки изделия до утилизации последнего экземпляра изделия за вычетом дохода от реализации вторичных материалов и составных частей, полученных в результате утилизации. |

Levels of Service (LOS)Уровень услуг (Level Of Service, LOS) — параметры или сочетание параметров, которые отражают социальные, политические, природоохранные или экономические результаты деятельности организации. Примечание: Параметры могут включать безопасность, удовлетворенность потребителя, качество, количество, мощность, надежность, восприимчивость, соответствие природоохранным требованиям, затраты и готовность. |

LORALORA (Level of Repair Analysis) — анализ уровней ремонта. Это аналитическая методология, используемая для определения того, где вышедший из строя компонент будет заменен, отремонтирован или утилизирован, исходя из соображений стоимости и требований к оперативной готовности. Для сложной инженерной системы, содержащей тысячи сборок, подузлов и элементов, LORA стремится определить оптимальное предоставление средств для ремонта и технического обслуживания , чтобы минимизировать затраты на жизненный цикл оборудования, частью которого является вышедший из строя компонент. |

MTAMTA (Maintenance Task Analysis) — анализ задач технического обслуживания — это определение этапов, запасных частей и материалов, инструментов, вспомогательного оборудования, уровней квалификации персонала, а также любых проблем с оборудованием, которые необходимо учитывать для данной ремонтной задачи. В MTA также включено определение времени, необходимого для выполнения каждой задачи. Выполнение анализа задач технического обслуживания начинается с определения каждого шага процесса ремонта. Этапы анализируются и записывается описание того, как они будут выполняться физически. После описания определяются ресурсы для выполнения этой задачи. Эти ресурсы включают в себя:

После того, как все шаги выполнены, результаты анализируются, чтобы определить:

Результаты MTA должны быть проанализированы для оценки соответствия всех полученных позиций установленным ранее критериям технического обслуживания, таким как простота и доступность обслуживания, стандарты выполнения работ. MTA также предоставляет подробное описание требований к материально-техническому снабжению для обеспечения необходимой доступности оборудования. Анализ задач технического обслуживания определяет логистику, задачи поддержки и физическое местоположение объекта, где будут выполняться работы, учитывает затраты и нормативные требования. Внедрение дисциплинированного подхода к анализу задач технического обслуживания, анализа дерева отказов (FTA), анализа последствий и причин отказов (FMEA), технического обслуживания, ориентированного на надежность (RCM), приведет к значительному росту надежности активов на производстве. |

MTBFMTBF (Mean Time Between Failure) — средняя наработка на отказ (наработка на отказ) восстанавливаемых изделий. MTBF (Mean Time Between Failure) — математическое ожидание времени, проходящего между последовательными отказами. Operating time between failures — наработка между отказами: Наработка объекта между двумя следующими друг за другом отказами. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

MTTFMTTF (mean operating time to failure) — средняя наработка до отказа невосстанавливаемых изделий. Operating time to failure — наработка до отказа: Наработка объекта от начала его эксплуатации или от момента его восстановления до отказа. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения MTTF (mean operating time to failure) — Математическое ожидание наработки объекта до первого отказа. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла |

MTTRMTTR (Mean Time To Repair) — среднее время восстановления — интервал времени с момента возникновения отказа до восстановления объекта. ГОСТ Р 27.013-2019 (МЭК 62308:2006) Надежность в технике. Методы оценки показателей безотказности |

OEEOEE (Overall Equipment Effectiveness) — общая эффективность оборудования. ГОСТ Р 56407-2015. Бережливое производство. Основные методы и инструменты OEE (Overall Equipment Effectiveness) — Индекс общей эффективности использования оборудования: характеризует эксплуатационную готовность рабочего элемента, его эффективность и коэффициент готовой продукции, объединенные в один показатель. Индекс общей эффективности использования оборудования (ОЕЕ) является мерой эффективности оборудования и/или предприятия, производственных модулей с несколькими станками или полных сборочных линий. ОЕЕ-индекс дает основу для совершенствования производства путем получения более качественной информации, идентификации производственных потерь, повышения качества продукции за счет оптимизации процессов. ОЕЕ-индекс характеризует существующую эксплуатационную готовность, эффективность рабочего элемента и показатель готовой продукции, которые сведены в характеристическую величину. ОЕЕ-индекс = Эксплуатационная готовность * Показатель эффективности деятельности * Коэффициент готовой продукции |

P-F интервалP-F интервал — время между потенциально возможными (P) и реальными функциональными отказами (F). Для оценки периодичности наблюдений за техническим состоянием изделий необходимо знать время между потенциально возможными и реальными функциональными отказами. Это время или Р-F интервал на графике, показанном на рисунке, представляет собой расстояние между моментом достижения кривой деградации некоторого контролируемого параметра изделия заранее установленного уровня (момент потенциального отказа Р) и моментом возникновения функционального отказа (F). Для выявления моментов вероятного возникновения потенциального и реального функционального отказа необходимо знать начальное техническое состояние изделия и скорость его деградации, что позволяет установить, когда следует начать мониторинг. |

PLMProduct Lifecycle Management (PLM) — Система управления жизненным циклом изделия. С точки зрения информационных технологий, PLM — это совокупность информационных систем, решающая задачи формирования инженерных данных (средствами CAD/CAM/CAE/CAPP) об изделии и задачи управления информацией о продукте, обеспечивая интегрирующую основу, способную реализовать идеи, приведённые в определении PLM. Для систем контура PLM обязательным является наличие функциональных возможностей в части обмена данными с корпоративными системами контура ERP, PPPM и MDM. |

Preventive Maintenance (PM)Preventive Maintenance (PM) — профилактическое техническое обслуживание — плановое техническое обслуживание, выполняемое через определенные интервалы времени и направленное на поддержание работоспособного состояния объекта, на раннее выявление неисправностей и снижение вероятности отказов. |

RCARCA (Root cause analysis) — анализ коренных причин отказов. Это структурированный пошаговый метод для нахождения реальной причины проблемы и реагирования на нее, а не только на ее симптомы. Применяется, как правило, для критически важного оборудования. Например, подшипник может неоднократно клинить из-за чрезмерной нагрузки. Вибрационный мониторинг состояния прогнозирует выход из строя подшипников и таким образом позволяет заменить их до того, как произойдёт отказ. Но если не обращать внимания на причину постоянных отказов, они будут повторяться вновь и вновь, что влечет за собой лишние технические работы и дорогостоящие простои оборудования. Целями RCA являются:

Таким образом, RCA является одним элементов методологии внедрения RCM на производстве. Три основных метода проведения анализа основных причин:

Этапы проведения RCAЭтап I. Сбор данныхРасследование с целью установления фактов и обстоятельств происшествия, а не поиска виноватых. Этап II. Расследование причин происшествия или поломкиОбъективная оценка собранных данных для установления причин, которые могли привести к отказу (выходу из строя) оборудования. Этап III. Устранение неисправностейРазработка вариантов решения по устранению неисправностей, выбор лучшего варианта и его внедрение. Этап IV. Оценка эффективности корректирующих мепоприятийРеалистичная оценка эффективности внедряемых корректирующих мероприятий, разработанных на предыдущем этапе. Оборудование должно находится под периодическим наблюдением для подтверждения эффективности мероприятий. |

RCMRCM (Reliabilty Centered Maintenance) — надежностно-ориентированное техническое обслуживание: представляет собой методологию выявления и выбора политики предупреждения и/или предупреждения отказов (далее - политика управления отказами), нацеленной на эффективное обеспечение требуемых безопасности, готовности и экономичной эксплуатации изделий. Политика управления отказами может включать в себя действия по техническому обслуживанию (ТО), изменения правил применения, конструктивные доработки и другие действия, нацеленные на ослабление последствий отказов. RCM представляет собой процесс выработки и принятия решений, направленных на выявление подходящих и эффективных требований к системе и операциям предупредительного ТО, отвечающих последствиям выявляемых отказов в части их влияния на безопасность, техническую эффективность и экономичность эксплуатации изделия и вызывающих указанные отказы механизмов его деградации. Конечным результатом применения RCM является определение необходимости тех или иных действий по предупредительному ТО, изменений конструкции изделия или иных действий по повышению его эффективности. Основными этапами программы RCM являются:

RCM (Reliabilty Centered Maintenance) — техническое обслуживание, ориентированное на безотказность. ГОСТ Р 27.303-2021 Надежность в технике. Анализ видов и последствий отказов |

Repair Time — время (продолжительность) ремонтаRepair Time — время (продолжительность) ремонта: Время, затрачиваемое на выполнение ремонта объекта. Примечание: Время ремонта исключает время на технические и организационные простои, а также время на обеспечение материальными ресурсами. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

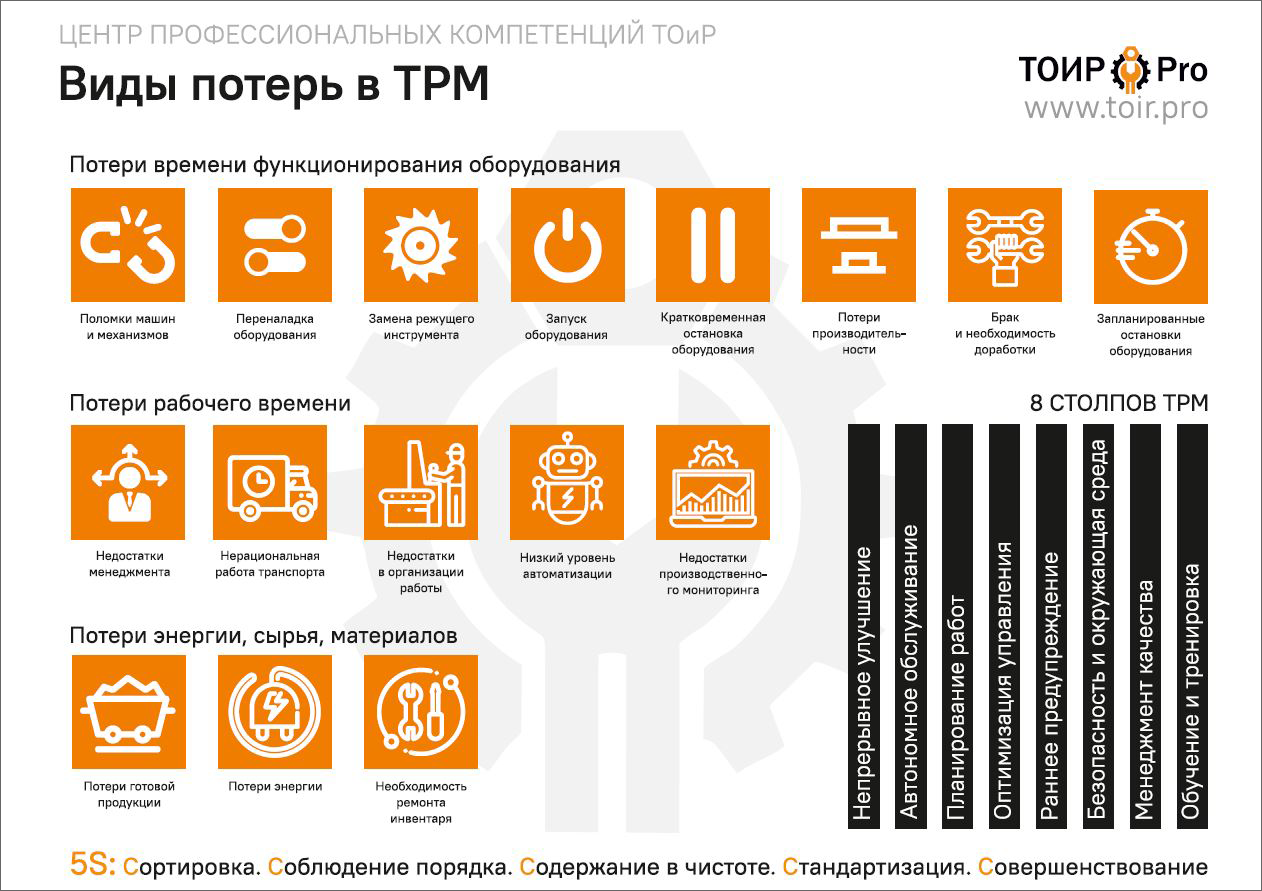

TPMTPM (Total Productive Maintenance — всеобщий уход за оборудованием (всеобщее техническое обслуживание). TPM является одним из инструментом бережливого производства и представляет собой концепцию менеджмента производственного оборудования, нацеленную на повышение эффективности технического обслуживания. Целью этой концепции является полное устранение всех потерь, связанных с выходом оборудования из строя, временем его переналадки и настройки, устранением отказов, снижением производительности, дефектными комплектующими, наладкой. Термин "всеобщее техническое обслуживание" в названии этой концепции подразумевает включение в процесс повышения эффективности оборудования не только различных служб компании (снабжение, логистика, администрация, управление персоналом), но и привлечение операторов к работам по уходу и техническому обслуживанию. Базовые операции по техническому обслуживанию, такие как чистка, смазка, ежедневный технический осмотр, стандартизируются и вменяются в обязанности операторов. Таким образом, сотрудники службы главного механика освобождаются от рутинных операций и могут быть более эффективными и результативными на операциях, требующих их высоких компетенций. Однако, как и любой другой инструмент, ТРМ должен применяться осознанно. Можно встретить лозунг "ТРМ —ноль дефектов, ноль потерь". Следует различать дефекты и функциональные отказы оборудования, а также оценивать роль оборудования и его критичность для производства, прежде, чем выстраивать тактику его технического обслуживания. То есть ТРМ — как методология привлечения операторов к уходу и базовым операциям по техническому обслуживанию оборудования и как инструмент устранения потерь — это хорошо. А следование лозунгу "Ноль дефектов, ноль потерь" без учета выбранной стратегии технического обслуживания — это плохо. Система TPM основывается на 8 принципах, позволяющих эффективно устранять потери, связанные с обслуживанием оборудования. Эти принципы иногда называют "8 столпов ТРМ". На рисунке представлены основные потери в техническом обслуживании, которые делятся на три большие группы:

Лучшими практиками для устранения большинства этих потерь являются 8 принципов ТРМ и другой инструмент бережливого производства — 5S.

|

TurnaroundРегулярные профилактические работы необходимы для большинства оборудования, но для нефтеперерабатывающих заводов, химических заводов, электростанций, целлюлозно-бумажных и металлургических комбинатов, и т. д. так называемый Turnaround (Остановочный ремонт), является обязательным. Остановочный ремонт — это плановое мероприятие, при котором вся технологическая установка промышленного предприятия (НПЗ, нефтехимический завод, электростанция, целлюлозно-бумажный комбинат и т. д.) выводится из эксплуатации на длительный период для ремонта и/или модернизации. Turnaround (Остановочный ремонт) — это общий термин. Во время остановочного ремонта могут выполняться капитальные ремонты, инспекции и испытания, профилактические работы, модернизации и др. В качестве синонимов остановочного ремонта иногда используют следующие термины — Shutdown, Outage, Major Maintenance. Это не совсем корректно, так как эти термины обозначают следующие понятия: Shutdown = ОСТАНОВ по причине планового или внепланового обслуживания Outage = ЗАБЛОКИРОВАННОЕ СОСТОЯНИЕ (ОТКЛЮЧЕНИЕ), неработоспособное состояние, характеризуемое неспособностью оборудования выполнять требуемую функцию по любой причине Major Maintenance = КАПИТАЛЬНЫЙ ремонт Остановочный ремонт — это очень дорогостоящий проект — как с точки зрения потерь производства, пока технологическая установка находится в автономном режиме, так и с точки зрения прямых затрат на рабочую силу, инструменты, тяжелое оборудование и материалы, используемые для реализации проекта. Они являются наиболее значительной частью годового бюджета завода на техническое обслуживание и могут повлиять на итоговый результат компании, если ими неправильно управлять. Остановочный ремонт всегда связан с неопределенностями и рисками, поэтому рекомендуется управлять им с помощью методик и инструментов управления проектами, в том числе используя сетевое планирование работ, которое позволяет не только строить график и оптимизировать его как по времени, так и по трудовым ресурсам, но и оценивать вероятность выполнения остановочного ремонта в заданные сроки.

Перевод видео выполнен с помощью автопереводчика, который некорректно перевел следующие термины. "Закрытие завода" = Shutdown = ОСТАНОВ по причине планового или внепланового обслуживания "Поворот" = Turnaround = ОСТАНОВОЧНЫЙ РЕМОНТ (останов на плановое техобслуживание оборудования, ремонты и инспекции) |

АварияАвария — полное или частичное повреждение оборудования, вызвавшее длительное (более 5 часов) нарушение производственного процесса или приводящее к полной или частичной потере производственных мощностей, их простою или снижению объема производства. |

АгрегатАгрегат — соединение нескольких узлов и деталей, объединенных общей базовой деталью (чаще всего корпусом), предназначенное для выполнения определенной работы (типичные агрегаты: двигатели, редукторы и др.). |

Агрегатный метод ремонтаАгрегатный ремонт — метод ремонта, при котором неисправные составные части заменяются новыми или заранее отремонтированными и при котором не сохраняется принадлежность восстановленных составных частей к определенному объекту. Агрегатный ремонт эффективен при ремонте однотипных или одномарочных машин, требует оборотного фонда агрегатов. Время простоя машины при этом сокращается на период времени, необходимого для восстановления снятого с машины элемента. Время ремонта в этом случае определяется: t = tсн + tуст, где: tсн — время снятия (демонтажа) отказавшего агрегата; tуст — время установки (монтажа) нового агрегата на машину. К основным преимуществам агрегатного метода ремонта можно отнести:

Агрегатный метод особенно эффективен при ремонте дорожных и строительных машин, снижая затраты на транспортирование машины на стационарную базу. |

АдгезияАДГЕЗИЯ — сцепление поверхностей разнородных твёрдых и/или жидких тел. Адгезия обусловлена межмолекулярными взаимодействиями в поверхностном слое и характеризуется удельной работой, необходимой для разделения поверхностей.

Под микроскопом видно, что даже очень гладкие поверхности на самом деле неровные, шероховатые. При соприкосновении они контактируют не по всей площади, а лишь в ограниченном числе точек, и адгезия оказывается незначительной. Сцепление поверхностей можно увеличить, введя между ними прослойку связующего вещества — адгезива. Адгезивами (субстратами) являются многие вещества. Даже вода, смачивая поверхности, улучшает контакт между ними. Однако в качестве адгезива воду не используют: в жидком состоянии она быстро испаряется и имеет низкое сопротивление сдвигу. Эффективными адгезивами для металлов служат припои (хотя их не всегда считают адгезивами в прямом смысле слова).

|

Акт о выполнении этапа работАкт о выполнении этапа работ — документ, отражающий выполнение работ по ремонту или ТО и позволяющий формировать документы по списанию затрат МТО в производство и документы по выплате денежных средств исполнителям. |

АллигаторингАллигаторинг — явные широкие трещины на поверхности покрытия, имеющего внешний вид кожи аллигатора. Продольное расщепление поверхности покрытия в плоскости обработанной поверхности. Дефект, также называемый «рыбьим ртом» или «сеткой трещин». Может наблюдаться на асфальтовых поверхностях и полимерных покрытиях, красках.

Возможные причины аллигаторинга:

Образование сетки трещин в металле может быть вызвано его пережогом. При слишком высокой температуре нагрева или чрезмерно длительном нагреве в нагревательных колодцах или в печах, в том числе при отжиге, кислород из атмосферы печей проникает в поверхностные слои, прежде всего, вдоль границ зерен. В зависимости от степени развития пережога происходит охрупчивание металла, которое проявляется как до, так и после прокатки. Если трещины получают сильное развитие при деформации, то возможно горячее разрушение, усугубляемое оплавлением сульфидов при температурах ~ 1200°С по границам зерен.Материал, пораженный пережогом, непригоден к дальнейшему использованию. |

Анализ отказовАнализ отказов (failure analysis): Исследование отказов, направленное на определение факторов, влияющих на надежность (причин отказов, составляющих времени восстановления. эффективности резервирования и т.п.). ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

АПГМАПГМ — Аксиально-поршневые (плунжерные) гидравлические машины. Являются одним из наиболее распространённых типов гидромашин. Применяются как в качестве насосов, так и в качестве гидромоторов.

Аксиально-плунжерные и аксиально-поршневые гидромашины отличаются тем, что в первых в качестве вытеснителей используются плунжеры, а во вторых — поршни.

Плунжер Поршень Наибольшее распространение получили аксиально-плунжерные гидромашины. Согласно ГОСТ 17752-81 "Гидропривод объемный и пневмопривод. Термины и определения" используются термины "Аксиально-поршневые" насосы и гидромоторы, однако наиболее точным понятием (встречающимся в литературе) является термин "Аксиально-плунжерные" гидромашины, так как в качестве вытеснителей как правило используются плунжеры, а не поршни.

АПГМ характеризуются возможностью работы на высоких давления (до 45 МПа) и больших частотах вращения (до 5-6 тыс. об/мин). Гидромашины этого класса могут быть регулируемыми, то есть изменять рабочий объем в соответствии с сигналом управления.

Большим достоинством АПГМ является очень широкий диапазон частот вращения - от 50 до 6000 об/мин. Вал аксиально-поршневых гидромашин устанавливается в мощный подшипниковый узел, что позволяет воспринимать достаточно высокие осевые и радиальные нагрузки. АПГМ выпускаются с наклонным диском и с наклонной шайбой, что дает возможность реализовать управляемость рабочим объёмом для регулирования производительности.

Одним из самых больших недостатков данного типа гидравлических машин являются большие пульсации подачи (для насосов) и расхода (для гидромотора), и как следствие, большие пульсации давления в гидросистеме. Кроме этого, стоимость АПГМ достаточно высока в связи со сложностью конструкции. |

Ассимптотический«Асимптотический» в контексте надёжности означает, что показатель рассчитывается для предельных или долгосрочных условий работы системы. Например, когда время эксплуатации стремится к бесконечности, а переходные процессы (вроде «приработки» или износа) уже не влияют на результат. Такой подход упрощает расчёты, позволяя использовать стабильные, установившиеся закономерности. Например, асимптотическая интенсивность отказов — это усреднённая характеристика, которая описывает поведение системы в «равновесном» состоянии, когда случайные колебания сглаживаются. Это полезно для прогнозирования надёжности в долгосрочной перспективе или при проектировании систем, где точные детализированные модели избыточны. |

БезотказностьБезотказность (reliability): Свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки в заданных режимах и условиях применения. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

Бережливое производствоБережливое производство (lean production); Лин; БП: Концепция организации бизнеса, ориентированная на создание привлекательной ценности для потребителя путем формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранение всех видов потерь. Примечания: 1 БП предполагает:

2 Концепция БП охватывает все процессы организации, включая процессы менеджмента, процессы проектирования, НИР и ОКР, обслуживания, логистики и др. ГОСТ Р 56020-2014. Бережливое производство. Основные положения и словарь |

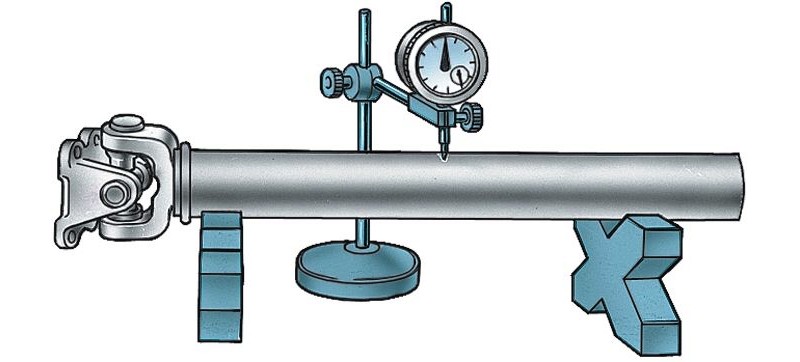

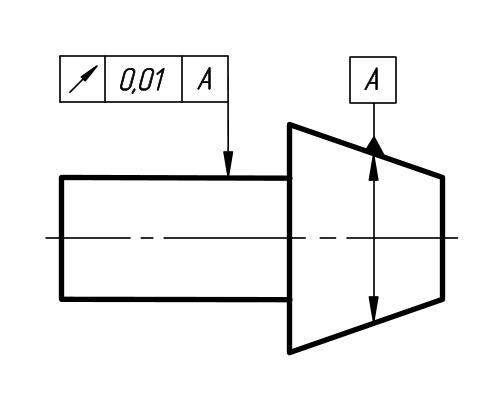

Биение валаБиение вала — это суммарное радиальное отклонение, определяемое приспособлением для измерения положения вала, например, индикатором часового типа, относительно гнезда подшипника при поворачивании вручную вала в горизонтальном положении в своих подшипниках. Для проверки вала его устанавливают на призмы или закрепляют между жесткими центрами правой и левой бабки. Создается контакт измерительного наконечника индикатора часового типа с поверхностью вала (по средним шейкам). Далее вал поворачивается в центрах до установки стрелки индикатора в наибольшее положение. Повторяется полный оборот вала, записываются показания индикатора в крайних положениях. Так проводится несколько замеров, среднее арифметическое которых будет указывать на величину радиального биения в конкретной точке.

В процессе изготовления деталей вращения согласно технологическому процессу их изготовление связанно с определённым количеством операций, которые предусматривают переустановку обрабатываемого материала. В ходе смены позиций заготовки из-за погрешности закрепляющих механизмов и других факторов, возникают осевые биения обрабатываемой детали. Допуск биения наносится на чертеже в виде наклонной стрелки и цифрового значения указывающего величину отклонения.

|

Бизнес-процессБизнес-процесс — последовательность действий (подпроцессов), направленная на получение заданного результата, ценного для организации. |

БринеллированиеБринеллирование — один из самых распространенных дефектов подшипников качения, при котором на на поверхности колец появляются регулярно следующие друг за другом поперечные риски, развивающиеся в заметные отпечатки. Это является следствием пластических деформаций металла в местах контакта, которые возникают вследствие перенапряжения металла.

Этот дефект возникает в следствием высоких статических или ударных нагрузок, из-за нарушегия технологии монтажа подшипника, сильных механических ударных воздействий на подшипниковый узел. Бринеллирование можно предотвратить, исключив при монтаже подшипника передачу монтажного усилия через тела качения. Если ударных нагрузок невозможно избежать как при установки, так и в процессе эксплуатации, тогда необходимо использовать подшипники, предназначенные для более высоких нагрузок. Различают истинное и ложное бринеллирование. При ложном бринеллирование возникает не только пластическая деформация на дорожках качения, но и деформация сдвига, что отчётливо видно при осмотре повреждения подшипника. Ложное бринеллирование возникает при сильной вибрации машины в нерабочем состоянии, например, при транспортировке, или при воздействии соседних агрегатов, работающих с большой вибрацией.

|

Ведомость документов для ремонта |

Ведомость ЗИП на ремонт |

ВиброналадкаВиброналадка — это система мероприятий для сохранения вибрации оборудования в нормативных пределах, установленных ГОСТом. Виброналадка выполняется на месте эксплуатации, без демонтажа объекта, но с обязательным остановом и проведением ряда испытаний. |

Вид отказаВид отказа (failure mode) — единица классификации отказов на основе установленных критериев: особенностей, причины, последствий отказа; функции, способность выполнения которой утрачена в результате отказа; или изменения состояния объекта. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения Вид отказа (failure mode) — способ и особенности возникновения отказа. Примечания:

ГОСТ Р 27.303-2021 Надежность в технике. Анализ видов и последствий отказов Вид отказа (failure mode) — характер проявления отказа на отказавшем изделии. Вид (режим) отказа (failure mode) — совокупность возможных или наблюдаемых отказов элемента и/или системы, объединенных в некоторую классификационную группу по общности одного или нескольких признаков (причины, механизм возникновения, внешние проявления и другие признаки, кроме последствий отказа). |

Винт АрхимедаВинт Архимеда — механизм, исторически использовавшийся для передачи воды из низколежащих водоёмов в оросительные каналы. Он был одним из нескольких изобретений и открытий, традиционно приписываемых Архимеду, жившему в III веке до н. э. Архимедов винт стал прообразом шнека.

|

Владелец процессаВладелец процесса — должностное лицо, несущее ответственность за получение результата процесса и обладающее полномочиями для распоряжения ресурсами, необходимыми для выполнения процесса. |

Внутренний заказВнутренний заказ — документ, являющимся основанием для обеспечения потребности в материально-техническом обеспечении склада или подразделения предприятия. |

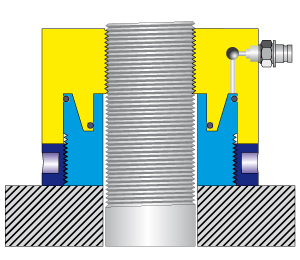

Гидравлическая гайкаГидравлическая гайка — это устройство с собственным внутренним гидравлическим зажимом. Позволяет легко затягивать болты большого диаметра с большой и точной предварительной нагрузкой. Используемые для затяжки болтов большого диаметра ключи, ударные молотки или динамометрические ключи вызывают высокое напряжение на скручивание в процессе затяжки болта и могут повредить их резьбу. В процессе затяжки гидравлической гайки отсутствует вращение, поэтому гидравлические гайки часто используют в условиях ограниченного пространства. Кроме этого, отсутствие крутящего момента позволяет избегать смещения фланцев, повреждения уплотнений и искривления болтов. Сила затяжки гидравлической гайки прямо пропорциональна давлению масла. Это позволяет точно контролировать и регулировать нагрузку гидрогайки. Для того, чтобы все болты в соединении получили равномерную нагрузку одинаковой точности, все гидравлические гайки могут быть объединены для одновременной затяжки.

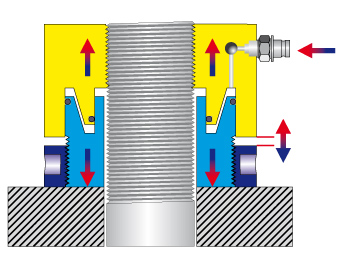

Под давлением масла соединение сжимается и, болт натягивается. Это создает зазор между гайкой и поршнем. В зависимости от типа гайки, либо в зазор вставляется прокладка, либо поворачивается зажимная муфта на поршне. Когда гидравлическое давление сбрасывается, нагрузка передается на прокладку или зажимную муфту для удержания нагрузки. Последовательность соединения гидравлической гайкой1. Закрутить гидравлическую гайку на соответствующую часть болта или шпильки разъемного соединения

2. Подать гидравлическое давление в гидрогайку, при этом ее поршень перемещается и болт (шпилька) испытывают осевое растяжение

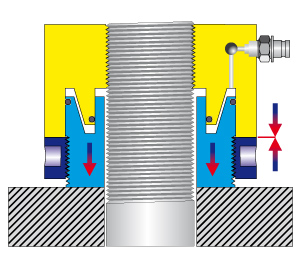

3. Закрутить зажимное кольцо гидрогайки, сбросить давление, разъемное соединение затянуто. Гайка остается на резьбе.

Для разборки соединения, повторить действия в обратном порядке. |

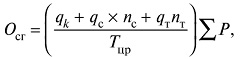

Годовой объем работГодовой объем работ определяется как средняя величина путем деления общей трудоемкости всех ремонтных работ в течение ремонтного цикла на длительность этого цикла в годах:

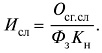

где qk, qc, qт — трудоемкость одной ремонтной единицы соответственно капитального, среднего и текущего ремонта, nс, nт — число средних и текущих ремонтов в течение ремонтного цикла. Более точно годовой объем работ можно определить непосредственно по годовому плану-графику ремонта оборудования. Численность ремонтных рабочих определяется по профессиям, исходя из объема соответствующих работ (слесарных, станочных и прочих) и эффективного фонда времени работы рабочего с учетом коэффициента выполнения норм (Кц). Например, численность слесарей (Исл) определяется по формуле

Общий объем ремонтных работ (в нормо-часах) распределяется между ремонтно-механическим цехом и цеховыми ремонтными базами в зависимости от располагаемой ими мощности. |

ГотовностьГотовность (Availability, А) — Способность объекта выполнять требуемые функции в заданных условиях, в заданный момент или период времени при условии, что все необходимые внешние ресурсы обеспечены. Примечания

ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

Графикование (календарное планирование)Графикование (календарное планирование) — процесс определения того, кто и когда будет работать над определенным заданием, в зависимости от приоритета, ресурсов и доступности активов. Процесс графикования должен выполняться до выдачи задания на работу. Короче говоря, графикование определяет, когда и кто выполняет рабочие задачи. |