ДросселированиеДРОССЕЛИРОВАНИЕ (от нем. drosseln — ограничивать, глушить) — понижение давления газа или пара при протекании через сужение проходного канала трубопровода. Сужение проходного канала — это местное гидродинамическое сопротивление, или дроссель. В гидродинамической системе роль дросселя выполняет вентиль, кран и т.д. При дросселировании происходит понижение темпратуры. Так же при дросселировании происходит снижение давления жидкости или газа на стенки трубопровода. Давление за местом сужения всегда ниже, чем перед ним. Скорость потока жидкости после дросселирования практически не отличается от первоначальной скорости. В большинстве случаев это явление приносит безусловный вред. Но иногда оно необходимо и создается искусственно (регулирование паровых двигателей, в холодильных установках, в приборах для измерения расхода газа, сжижение газа и т.д.). Учебный фильм о дросселировании смотрите на нашем канале в YouTube >> |

ЕСКДЕСКД — это Единая Система Конструкторской Документации, представляющая собой комплекс государственных стандартов, устанавливающих взаимосвязанные правила, требования и нормы по разработке, оформлению и обращению конструкторской документации, разрабатываемой и применяемой на всех стадиях жизненного цикла изделия (при проектировании, разработке, изготовлении, контроле, приёмке, эксплуатации, ремонте, утилизации). Цифра «2.» в начале номера стандарта означает его принадлежность к серии ЕСКД. Перечень стандартов Группа 0. Общие положения

Группа 1. Основные положения

Группа 2. Классификация и обозначение изделий в конструкторской документации Группа 3. Общие правила выполнения чертежей

Группа 4. Правила выполнения чертежей изделий машино- и приборостроения

Группа 5. Правила обращения конструкторских документов (учет, хранение, дублирование, изменение) Группа 6. Правила выполнения эксплуатационной и ремонтной документации Группа 7. Правила выполнения схем и условные графические обозначения, используемые в схемах

Группа 8. Правила выполнения документов строительных и судостроения Группа 9. Прочие стандарты

На стандарты со знаком * выпущены переиздания Учебный фильм Общие правила оформления чертежей. ГОСТы. ЕСКД смотрите на нашем канале на YouTube >> |

ЖеребейкаЖЕРЕБЕЙКА — металлическая опора для установки литейных стержней в литейной форме и поддержания их во время заливки формы расплавом. Жеребейка остаётся в теле отливки и должна с ней хорошо свариваться, поэтому изготавливают жеребейки из металла, однородного с отливкой: из мягкой стали для чугунных и стальных отливок, из алюминия для алюминиевых отливок и т. д. Стальные жеребейки для защиты от коррозии и лучшей свариваемости с отливкой лудят или меднят. Форма и размеры жеребейки зависят от сложности отливок. Применение жеребеек с окисленной поверхностью вызывает образование газовых раковин, так как при соприкосновении такой поверхности с расплавом образуется газ, который остается в затвердевающем металле отливки. При установке жеребеек необходимо проверять помимо их качества наличие влаги на их поверхности. Жеребейки должны быть чистыми, без следов ржавчины и масла. Применение жеребеек нарушает однородность металла стенок и снижает прочность отливок. Недопустимо применение жеребеек в полостях, от которых требуется герметичность, например, для отливок, работающих под давлением жидкости или газа применение жеребеек чаще всего недопустимо. |

Заводской номер оборудованияЗаводской номер оборудования — короткий номер, применяемый для обозначения оборудования внутри структурных подразделений предприятия для упрощения обмена информацией между сотрудниками этих подразделений. |

Заказ на работуЗаказ на работу — бумажный или электронный документ с описанием работы, которую нужно выполнить с оборудованием. Уникальный контрольный документ, который всесторонне описывает работу, которую необходимо выполнить, он может включать формальную заявку на обслуживание, авторизацию и коды оплаты, а также то, что фактически должно быть сделано. |

Запасная частьЗапасная часть — составная часть оборудования, предназначенная для замены находившейся в эксплуатации такой же части с целью поддержания или восстановления работоспособности оборудования. |

Запланированная работаЗапланированная работа — работа, которая была определена заранее и занесена в график, чтобы ее можно было выполнить своевременно, исходя из ее критичности. |

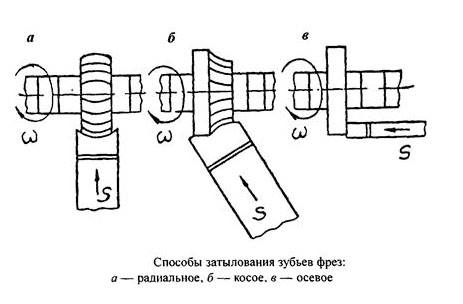

ЗатылованиеЗатылование — метод обработки задних поверхностей (затылков) многолезвийных режущих инструментов со сложным профилем зуба (фрез, свёрл, метчиков и т. д.) с целью сохранения профиля инструмента при переточках по передним поверхностям зубьев и обеспечения постоянства заднего угла.

Если для сверл, зенкеров и метчиков это лишь один из способов образования задней поверхности, то для фасонных фрез — еще и упрощение переточек. Зубья фасонных фрез перетачивают по передней плоскости, не трогая сложной по форме задней поверхности. Форма и размеры профиля фасонной режущей кромки при этом сохраняются. Метчики, сверла, зенкеры, в отличие от фасонных фрез, после затупления повторно затылуют, так как профиль шлифовального круга для заточки затылованием простой — прямая линия. В зависимости от типа и формы профиля фасонных фрез затылование подразделяют на радиальное, косое и осевое. |

ЗИПЗИП — сокращение от «запасные части, инструменты и принадлежности», использующееся в эксплуатационной и технической документации согласно ГОСТ 2.601-2013 «Единая система конструкторской документации. Эксплуатационные документы». |

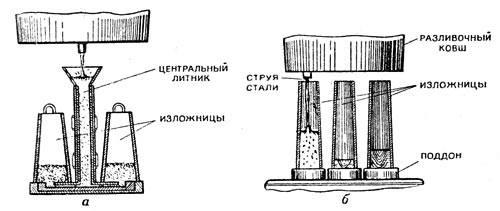

ИзложницаИзложница — металлическая форма, заполняемая расплавленным металлом, в которой он превращается в слиток.

Изложницы изготавливаются преимущественно из чугуна ферритного класса, реже чугуна перлито-ферритного класса, с небольшим количеством мелких пластинок графита. В последние годы все шире применяют чугун, модифицированный магнием. Модифицирование чугуна приводит к образованию структуры с глобулярным графитом, что заметно улучшает физико-химические свойства чугуна, повышает его прочность и пластичность, ростоустойчивость и окалиностойкость и, в конечном счете, изложницы изготовленные из такого чугуна имеют повышенную (в 1,5-2 раза) стойкость по сравнению с изложницами из серого чугуна. Изложницы выходят из строя в результате образования в них трещин из-за высоких термических напряжений и ударов при небрежном обращении, а также из-за появления на внутренней поверхности изложницы вымоин, раковин и сетки разгара. Срок службы изложниц при незначительных затратах может быть повышен, если их ремонтировать, например, заваркой трещин с использованием стальных электродов, что обеспечивает возможность проводить дополнительно до 15 наливов. |

Инвентарный номерИнвентарный номер — номер, в соответствии с которым оборудование учитывается бухгалтерией. |

Интенсивность отказовИнтенсивность отказов — отношение числа отказавших объектов (образцов аппаратуры, изделий, деталей, механизмов, устройств, узлов и т. п.) в единицу времени к среднему числу объектов, исправно работающих в данный отрезок времени при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными. Другими словами, интенсивность отказов численно равна числу отказов в единицу времени, отнесенное к числу узлов, безотказно проработавших до этого времени. Опыт эксплуатации сложных систем показывает, что изменение интенсивности отказов λ(t) большинства количества объектов описывается U - образной кривой. Иногда этот график называют "паттерном отказа".

|

Информационная система управления ТОиР (ИСУ ТОиР)Информационная система управления ТОиР (ИСУ ТОиР) — система программного обеспечения, которая хранит записи обо всех действиях по техническому обслуживанию, например, заказы на ремонтные работы, графики профилактического обслуживания, компетенции сервисного персонала, номенклатуру материалов и запасных частей, планы выполнения работ, историю оборудования и др. |

Исполнитель процессаИсполнитель процесса — подразделение или должность сотрудника, ответственного за исполнение работы. |

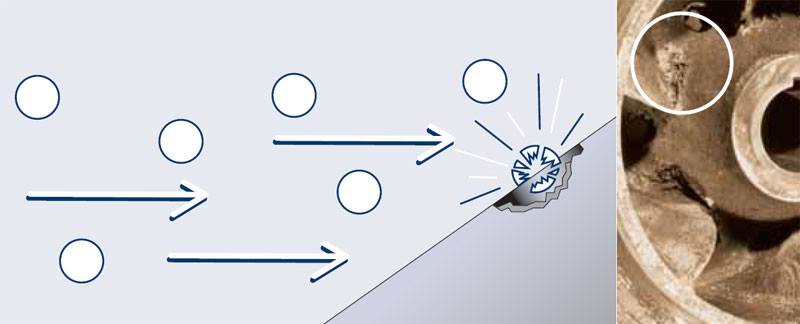

КавитацияКАВИТАЦИЯ (от лат. cavita — пустота) — процесс образования и последующего схлопывания пузырьков вакуума в потоке жидкости, сопровождающийся шумом и гидравлическими ударами, образование в жидкости полостей (кавитационных пузырьков, или пустот), которые могут содержать разреженный пар. Кавитация возникает в результате местного понижения давления в жидкости, которое может происходить либо при увеличении её скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности во время полупериода разрежения (акустическая кавитация), существуют и другие причины возникновения эффекта.

Визуально кавитация похожа на кипение жидкости. Кавитация разрушает поверхность гребных винтов, гидротурбин, акустических излучателей, деталей амортизаторов, гидромуфт и др.

Иногда кавитацией называют кавитационный износ. Кавитационный износ вызывается главным образом механическим воздействием кавитирующего потока, которое проявляется в виде ударов, возникающих при захлопывании каверн-пузырьков вблизи или непосредственно на обтекаемой поверхности. При этом особенно интенсивно могут проявляться усталостные явления в металлах. Кавитация также приносит пользу — её применяют в промышленности, медицине, военной технике и других смежных областях. |

КгКг — коэффициент готовности. Коэффициент готовности используется в качестве показателя надежности, если кроме факта отказа необходимо учитывать время восстановления, поскольку оно не пренебрежимо мало. Коэффициент готовности определяется как вероятность того, что в произвольный заданный момент времени объект находится в состоянии работоспособности (кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается). Стационарный коэффициент готовности Кг.ст. определяется как отношение суммарного времени работы объекта ТО к суммарному времени работы и восстановления (ремонта) Kг = ТО/(ТО + ТВ) , где ТО— наработка на отказ; |

Комплектующие для заказа на работуКомплектующие для заказа на работу — сбор и доставка деталей, необходимых для каждого отдельного рабочего задания. Этот шаг обычно выполняется на складе завода в ремонтной мастерской. Каждый комплект обозначается номером или этикеткой, чтобы его можно было доставить нужной бригаде технического обслуживания. |

КоординаторКоординатор — контролирует выполнение повседневных операций, включая техническое обслуживание. Несет ответственность перед владельцем актива (или владельцем процесса) за обеспечение доступности актива (или процесса) для безопасного и эффективного выполнения работ. Координаторы также помогают расставить приоритеты в работе в соответствии с потребностями производства. |

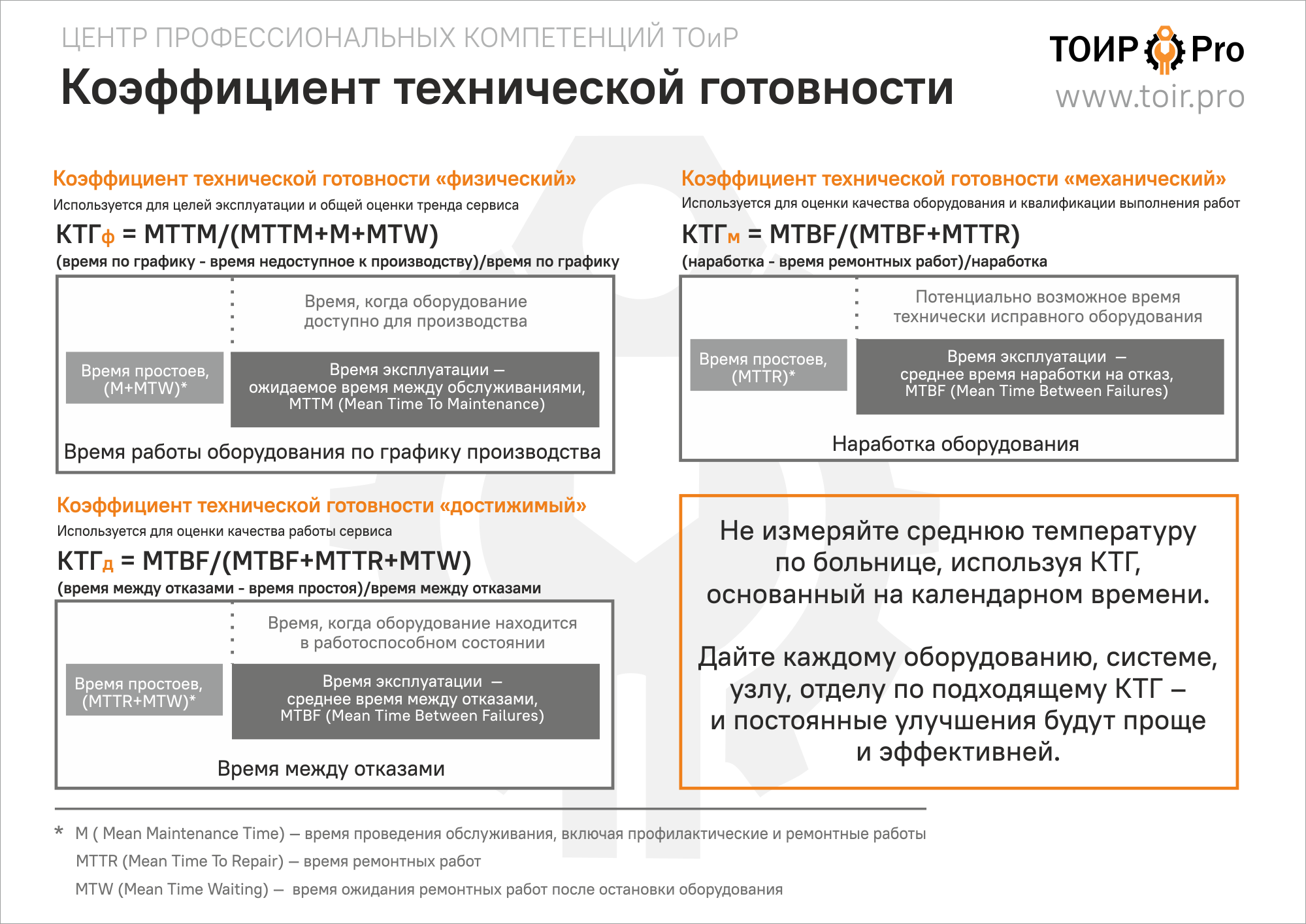

КТГКТГ — коэффициент технической готовности. Коэффициент технической готовности показывает, какую часть времени в течение заданного промежутка оборудование технически готово к эксплуатации. В определении этих двух переменных и кроется суть результата расчета и возможности его использования. Часто вижу реакцию: "У нас в фирме принято одно КТГ для всех и считается просто: берем время, когда оборудование неисправно (не может выполнять свои функции) и календарное время". КТГ = (календарное время – время оборудование не может работать)/ календарное время Достаточно сомнительный подход в настоящее время. Раньше, в

отсутствие компьютерных систем, незначительной конкуренцией и без стремления к

эффективному производству такой расчет можно было использовать. Как говориться

лучше так, чем никак. Получили "низкий КТГ", сделали вывод о плохой работе сервисной службы, поругали начальника, воодушевили его на подвиги и отправили его решать текущие проблемы. Талантливые механики находят правильные проблемы и в процессе их решения КТГ действительно растет. Менее опытные руководители сервисной службы хватаются за всё подряд, получается неэффективно и тогда они просто рисуют показатели на бумаге. Вашу фирму устроит такой подход? Сегодня большинство компаний нацелены на общую эффективность и удовлетворение заказчиков, а не на эффективность оборудования. Важным становится готовность оборудования не в календарное время, а во время, запланированное к производству оборудованием продукта. Когда говорят — «наше оборудование никогда не останавливается», часто лукавят. В технологических цепочках при плановой остановке одного элемента будут простаивать и другие: в карьере при взрывных работах мобильная техника выезжает из карьера и простаивает, конвейеры могут останавливаться из-за снижения спроса, и т.д.

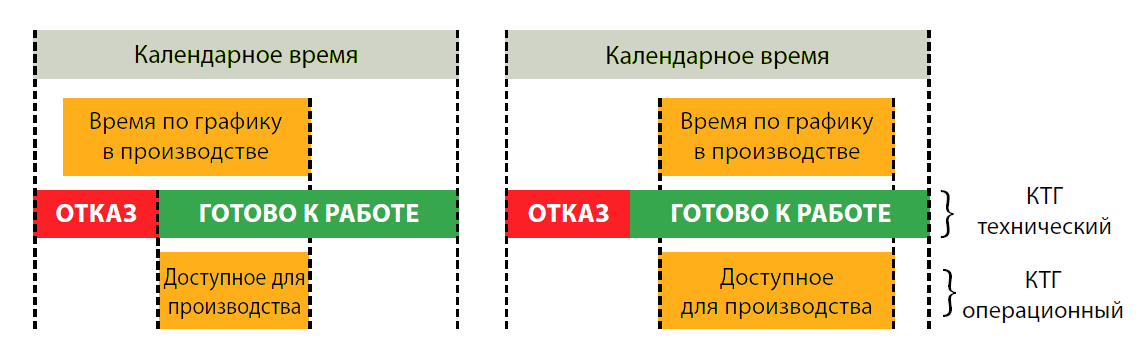

Рисунок 1 Посмотрите на Рисунок 1. При расчёте от календарного времени КТГ в обоих случаях одинаков, а если брать время, запланированное к производству, то КТГ будет отличаться. КИО (коэффициент использования оборудования, доля времени, когда оборудование выпускает продукцию в определенном периоде), рассчитанный на основе календарного времени, покажет потенциал, доступный к максимальной расчетной загрузке, но не оценит работу службы эксплуатации. Если за базу возьмем график, спущенный производством, то увидим, насколько эксплуатация обеспечила требуемую загрузку. Эксплуатация планирует доступные ей ресурсы. Вот тут и возникает потребность понять время доступности оборудования, КТГ. Эксплуатации, конечно, необходим КТГ, основанный на времени, указанном в графике производства. Если техническая служба предоставит КТГ, основанный на календарном времени, у эксплуатации будут проблемы. КТГ, необходимый для эксплуатации, назовем физический КТГ. Рассчитаем его как отношение времени в графике производства за вычетом всех простоев, связанных с обслуживанием (плановые, аварийные ремонты, организационные простои в сервисе в ожидании чего-либо), к общему времени в графике производства. Физический КТГ для сервиса является одним из выходных продуктов. Как конфета для кондитерской фабрики. Обратите внимание: обслуживание оборудования вне времени производственного графика не влияет на физический КТГ оборудования. Если физический КТГ вырос на Х%, значит ли это, что сервис молодец? Если конфета вкусная, хороша ли кондитерская фабрика? Не всегда. Представьте, у эксплуатации возникли проблемы, вследствие чего КИО упал. Наработка техники сократилась. Естественно, объем необходимых профилактических и восстановительных работ тоже. Время графика осталось прежним. Для внутренней оценки сервиса уже необходима другая база расчета. Правильно — теперь надо считать от фактического времени работы оборудования. Простои учитываем все те же. Когда эксплуатация оборудования достаточно стабильная, для оценки тренда сервиса можно использовать физический КТГ. Балансируя между плановыми и аварийными ремонтами,подбирайте оптимальный КТГ. Производители оборудования говорили о КТГ в 95%, дистрибьюторы давали оценку в 90%, а получили 80%. Ну что ждать от продавцов и производителей, им главное — продать! Возможно и так, но все меньше остается компаний с таким подходом. Почему такие разные цифры? Задача производителя — сделать надежную технику с доступным обслуживанием. Надежность оборудования измеряется в аварийных отказах, не вызванных плохим обслуживанием или неправильной эксплуатацией. Профилактика оборудования есть в инструкции производителя, и, исходя из возможностей, вы планируете время на ее проведение. Изготовитель честно собрал статистику по уже работающему оборудованию и сообщает КТГ, полученный на основании наработки оборудования и времени восстановления (время "вращения гаек на оборудовании") при аварийных отказах. Такой КТГ принято называть механическим (или врождённым) КТГ. Почему же дистрибьюторы дали меньшую оценку? Многие работы требуют запасных частей или специального инструмента. У дистрибьютора есть предполагаемые сроки поставки возможно необходимых запасных частей. Конечно, в своих прогнозах он будет учитывать время их ожидания и добавит его к времени работ по восстановлению, предоставленному производителем. Теперь сравните эти подходы с вашим расчетом КТГ. Если сравнивали с физическим КТГ, то расхождение теперь понятно. Но если сравнивали с КТГ, учитывающим только время ожидания и время восстановления аварийных ремонтов (назовём его достижимый КТГ), могли получить другую цифру по следующим причинам:

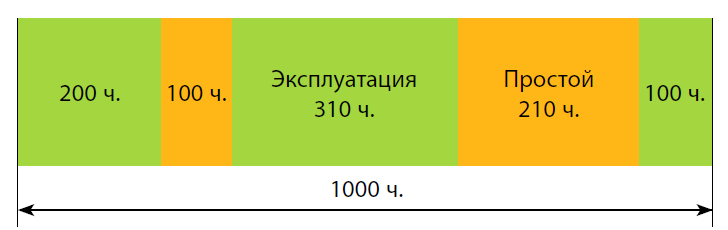

Причин может быть много. Как понять их влияние на КТГ? Как рассчитать разные КТГ? Считаем КТГДавайте строить КТГ из кирпичиков. Из хороших кирпичей будет надёжная стена. Суть расчёта разобрали выше, переходим к практике. 1. Время делим между эксплуатацией и простоем, зависящем от сервиса.

Рисунок 2 2. Находим средние значения в оцениваемом периоде. В общем случае:

КТГ = эксплуатация/(эксплуатация + простой)= 305/(305+155) =0,66 Дальше будем давать в каждом случае определение простою и эксплуатацией, рассчитывать их как выше и получать нужный нам КТГ. Для расчетов потребуется время каждой остановки, запуска оборудования с указанием причины.

Рисунок 3 ЭКСПЛУАТАЦИЯДля целей эксплуатации и общей оценки тренда сервиса используем «физический КТГ». Рассчитываем: КТГф = (время по графику - время недоступное к производству)/время по графику Непонятно, как действовать для изменения КТГ. Применим общий подход расчёта КТГ. Возьмем:

Потребуются дополнительные данные о времени начала и окончания обслуживания (запланированного и нет). Не надо путать с началом и окончанием простоя. MTW рассчитывается из времени запуска в работу оборудования, начала остановки и проведения обслуживания. *) Учитываем только обслуживания которые были во время работы оборудования внутри графика. **) Здесь обслуживание включает в себя профилактические и корректирующие работы. Получим: КТГф= MTTM/(MTTM+M+MTW) Отлично, мы можем влиять на три параметра. Есть направление действий. СЕРВИСО качестве работы сервиса расскажет "достижимый КТГ". КТГд = (наработка - время простоя)/наработка Для расчёта КТГ возьмем:

Потребуется время начала и окончания незапланированного ремонта (непосредственного осуществления ремонтного воздействие) Получим: Очевидно влияние каждого элемента на КТГ. Полезно будет MTW разделить на ожидание запасных частей (подбор, заказ, логистика, приход и выдача) и свободных ресурсов (площадей, слесарей, инструмента, и т.д.). Делить более подробно, позволяют современные сервисные программы, упрощая учет и экономя время. ОБОРУДОВАНИЕ И КВАЛИФИКАЦИЯО качестве оборудования и квалификации выполнения работы расскажет "механический КТГ". Убираем организационную составляющую MTW — время ожидания. Возьмем:

Получим: Если применяли RCA (Root Cause Analysis, анализ основной причины) при каждой поломке, то выбирая отказы, связанные с конструкцией и качеством сборки сможете найти врождённое КТГ техники. То, на которое обычно ссылается изготовитель. Даже в не гарантийный период, при низком показателе, производители часто дают разные вкусные плюшки. Конечно, если вы сформулируете претензию ссылаясь на факты и соответствующий расчёт. Не измеряйте среднюю температуру по больнице, используя КТГ, основанный на календарном времени. Дайте каждому оборудованию, системе, узлу, отделу по подходящему КТГ — и постоянные улучшения будут проще и эффективней. |

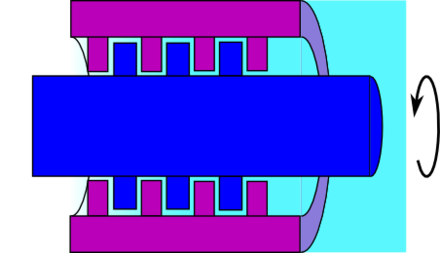

Лабиринтное уплотнениеЛАБИРИНТНОЕ УПЛОТНЕНИЕ — это бесконтактное уплотнение вала в виде малого зазора сложной извилистой формы, заполняемого пластичной или жидкой смазкой.

Принцип действия — многократное дросселирование газа, протекающего через каналы с резко меняющимся проходным сечениями. Уплотнение называют бесконтактным, если отсутствует соприкосновение уплотняемых деталей. Использование данного типа уплотнения ограничивается экстремальными производственными условиями, как например, большое число оборотов и высокое давление и/или температура, так как иначе если только имеют место высокое давление и температура, то существенно более подходящим типом уплотнения для этих случаев является графитовое уплотнение. Лабиринтные уплотнения с технической точки зрения очень сложны в изготовлении и монтаже, а посему соответственно дороги. В качестве уплотнения вала они нашли своё применение в производстве газовых турбин, например, в реактивных двигателях и для повышения коэффициента полезного действия паровых турбин на электростанциях имеют зачастую довольно сложную форму.

Особым случаем применения является использование лабиринтных уплотнений в так называемых шпиндельных двигателях, достигающих, в зависимости от конструкции, нескольких сотен тысяч оборотов в минуту. У таких двигателей лабиринтное уплотнение служит одновременно жидким подшипником или соответственно гидростатическим подшипником скольжения или гидродинамическим подшипником. Решающим преимуществом здесь является экстремально низкое трение, делающее возможным такое большое число оборотов.

Эффективность работы лабиринтного уплотнения зависит от:

|

Материально-техническое обеспечение (МТО)Материально-техническое обеспечение (МТО) — включает в себя обеспечение запасными частями, материалами и средствами ТО и ремонта (инструментами), используемыми при выполнении технологической операции. |

Материальные активыМатериальные активы — активы предприятия, имеющие вещную (материальную) форму. По характеру участия в хозяйственном процессе и скорости оборота материальные активы делят на оборотные фонды (запасы сырья, материалов, готовой продукции) и основной капитал (сооружения, машины или оборудование). |

МашинаМашина — комплекс механизмов, агрегатов, узлов и деталей, предназначенных для выполнения полезной работы, связанной с процессом производства или транспортирования, либо преобразования энергии. |

Менеджер по надежности оборудованияМенеджер по надежности оборудования — специалист, выполняющий функции по планированию, организации и оперативному контролю производственных процессов и работ по ТОиР, с целью управления надежностью оборудования и обеспечения непрерывности производственного цикла. |

Менеджмент конфигурацииМенеджмент конфигурации — процесс управления для установления и поддержания соответствия физических и функциональных атрибутов актива его проектной и эксплуатационной информации в течение всего срока его службы. Конфигурация (configuration) — взаимосвязанные функциональные и физические характеристики продукции или услуги, установленные в требованиях к проектированию, реализации, верификации, эксплуатации и обслуживанию продукции или услуг. |

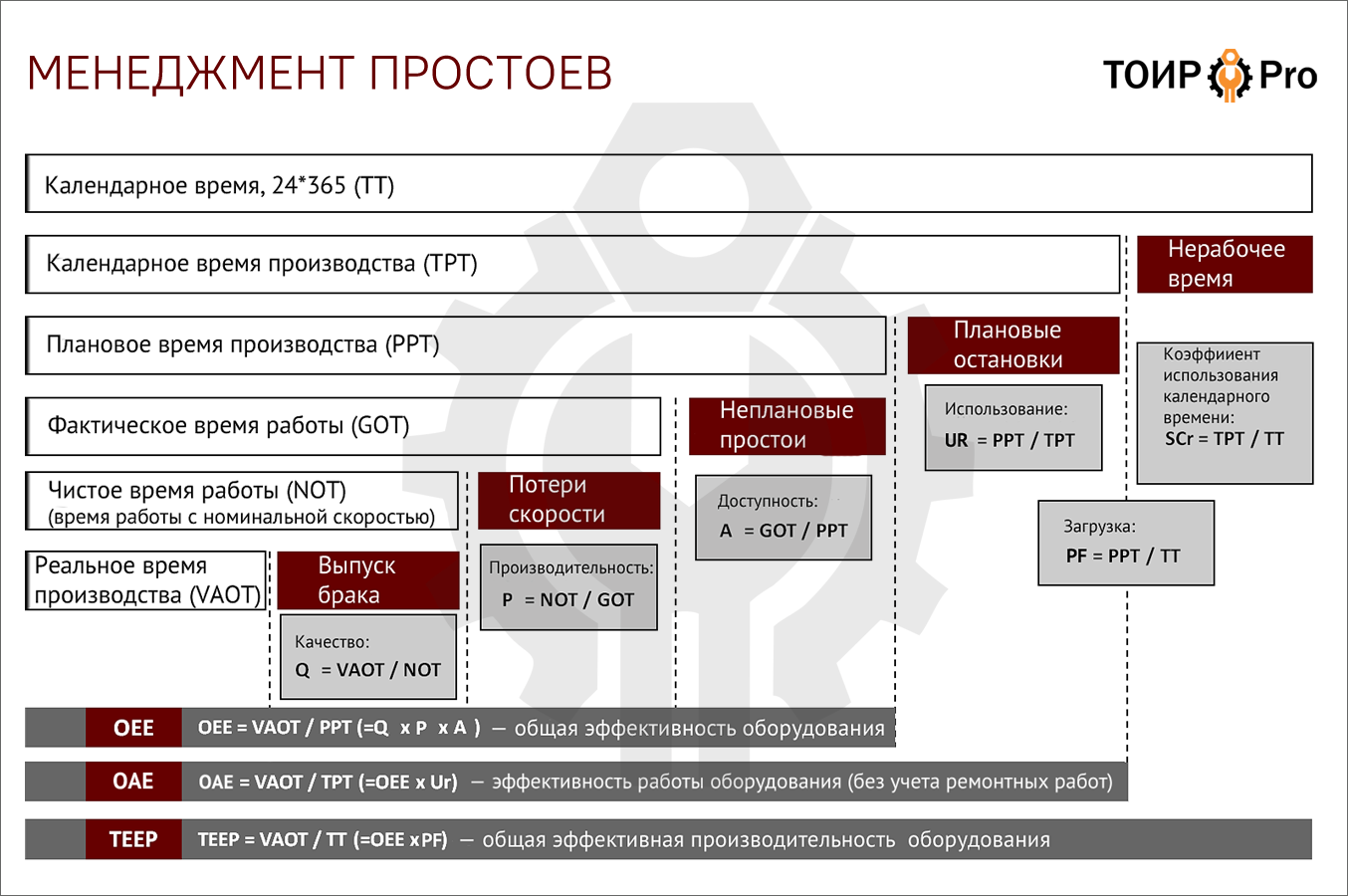

Менеджмент простоевМенеджмент простоев (DTM — DownTimeManagement) — анализ причин остановки оборудования. Анализ причин позволяет управлять простоями и в общем сводится к нахождению промежутков времени, когда оборудование не работало или работало с пониженной скоростью или качеством. Для оценки простоев используются показатели эффективности оборудования, такие как OEE, OAE, TEEP и другие. Эти показатели позволяют ответить на такие вопросы как:

Регулярный мониторинг и анализ показателей позволит снизить простои и повысить эффективность оборудования. |

МеханизмМеханизм — система кинематически взаимосвязанных узлов и деталей, предназначенных для преобразования вида движения или передачи мощности. |

Механизмы бизнес-процессаМеханизмы бизнес-процесса — ресурсы (технологические, трудовые), используемые для выполнения процесса, целиком не потребляющиеся при выполнении одной итерации процесса. |

МодернизацияМодернизация устраняет моральный износ устаревшего оборудования и предусматривает либо повышение общетехнического уровня агрегата, либо его приспособление (специализацию) для выполнения отдельных работ. |

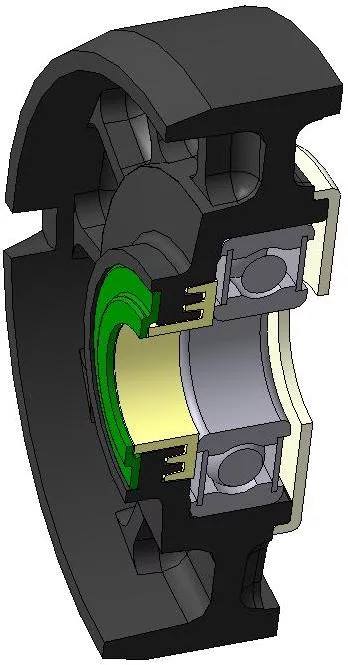

Монтаж подшипников с нагревомНекачественно выполненный монтаж подшипников является причиной большого числа неисправностей. Усилие, необходимое для установки подшипников увеличивается с ростом размера подшипника. Из-за необходимости прикладывать значительные усилие для монтажа, большие подшипники не так просто запрессовать на валу или в корпусе. Поэтому перед монтажом подшипник или корпус необходимо нагреть. Монтаж крупногабаритных подшипников (диаметром более 55 мм) следует производить методом нагрева. Для этого используются индукционные нагреватели, реже — специальные нагревательные плитки или кольца, иногда — масляную ванну. Компания SKF показывает возможности индукционных нагревателей в видеоролике, посвященному монтажу подшипников с нагревом:

Требуемая разница температур между кольцом подшипника и валом или корпусом зависит от натяга и диаметра посадочного места подшипника. Обычно нагрева опорных колец до температуры от 90°С до 110°С достаточно для простой установки. Тем не менее, нельзя забывать, что подшипники не рекомендуется нагревать выше 110°С, и категорически запрещается нагревать свыше 120°С, так как это может привести к изменению размеров в результате изменения структуры материала. Посмотрите, как проводился монтаж подшипника весом 6 800 кг на вал ветряной мельницы. Для монтажа использовались два индукционных нагревателя. Один — для нагрева внутреннего кольца подшипника до 110°С для монтажа его на вал. Второй — для монтажа подшипника в корпуса, нагревая его до 80°С.

Подшипники с защитными шайбами или уплотнениями (например, подшипники с суффиксом RS, 2RS, 2Z, 2LS, LFS, 2LFS, ...) нельзя нагревать свыше 80°С из-за имеющейся в них пластичной смазки или материала уплотнений. Для этого типа подшипников допускается нагрев только на индукционном нагревателе. Использовать нагревательные плиты в этом случае категорически запрещается. Никогда не нагревайте подшипники качения или отдельные кольца подшипников непосредственно с помощью открытого пламени, дуговых и сварочных горелок или паяльников. Это требование связано с тем, что даже проводя нагрев с особой осторожностью невозможно точно контролировать температуру подшипника или кольца, и поэтому локализованный перегрев никогда не может быть исключен. Нагрев подшипников в масляной ванне хоть и не желателен, но допустим. Однако, в этом случае следует строго следовать правилам:

Посмотрите, как выглядит на экране тепловизора монтаж нагретого подшипника на холодный вал:

|

МуфтаМу́фта — устройство, предназначенное для соединения друг с другом концов валов и свободно сидящих на них деталей для передачи крутящего момента. Служат для соединения двух валов, расположенных на одной оси или под углом друг к другу. Муфты являются одним из видов фрикционных передач, так как передача крутящего момента происходит за счет сил трения скольжения. По назначению фрикционные муфты могут быть сцепными и предохранительными. Во время включения в работу сцепных фрикционных муфт крутящий момент на ведомом валу возрастает поступательно и пропорционально увеличению силы взаимного прижатия поверхностей трения. Это позволяет соединять валы под нагрузкой и со значительной начальной разницей их угловых скоростей. В процессе включения муфта пробуксовывает, а разгон ведомого вала осуществляется плавно без ударов. Предохранительная муфта предназначена для разобщения входного и выходного валов в случае превышения предельной величины крутящего момента. По типу трущихся поверхностей различают муфты дисковые, конусные, барабанные, барабанно-ленточные. По способу создания сил трения различают муфты с пружинным, грузовым, центробежным, кулачковым, гидравлическим, пневматическим и электромагнитным нажимом. По типу сил трения различают муфты сухого трения и муфты, работающие в масле. |

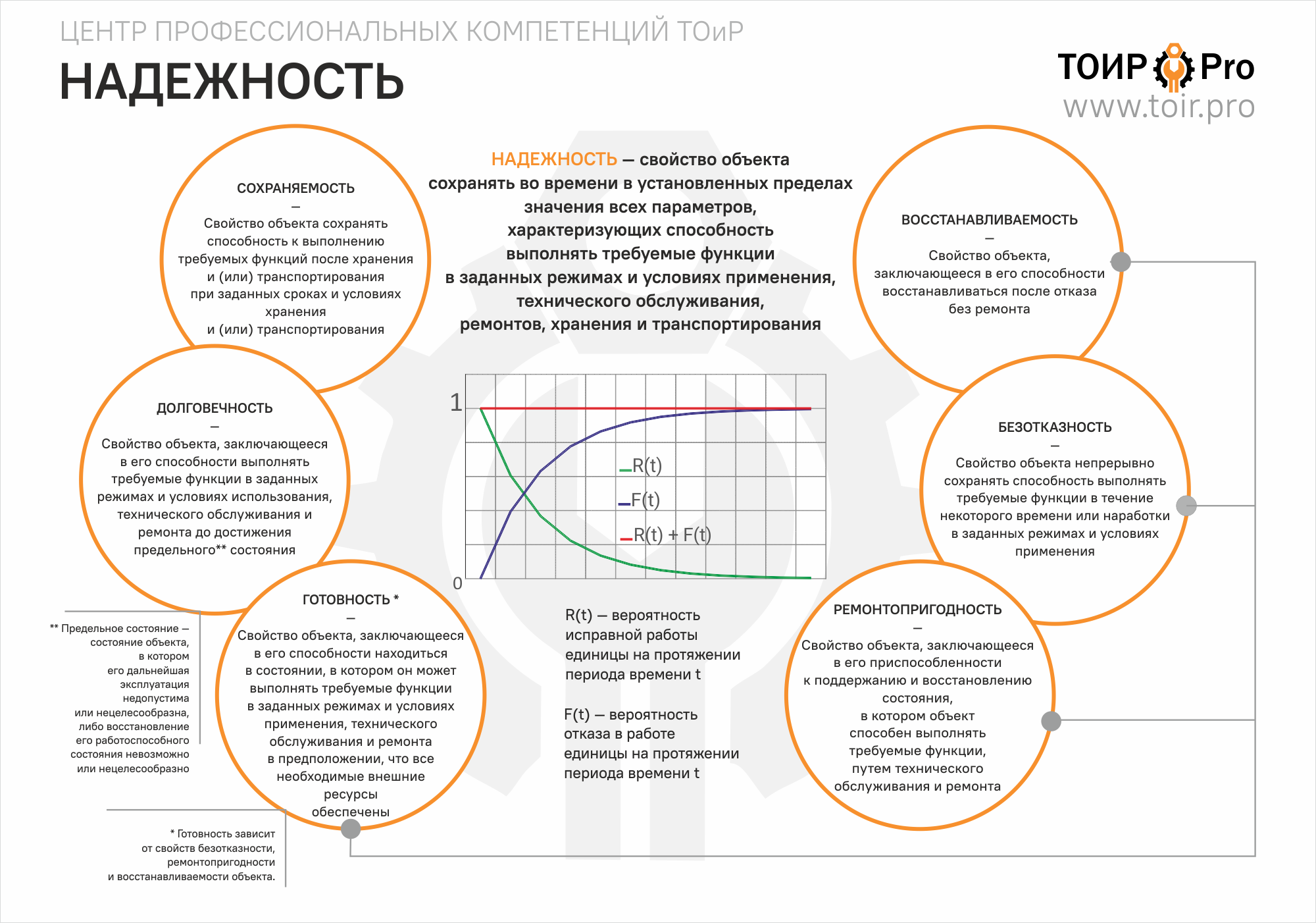

НадежностьНАДЕЖНОСТЬ — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Надёжность — это вероятностная величина, она может быть определена количественно и принимает значения между 0 и 1. Давайте рассмотрим пример N0 идентичных единиц, работающих исправно на момент t0 . Nw (t) — кол-во исправно работающих единиц

в течение периода времени t

Nf (t) — кол-во отказавших единиц на

протяжении периода времени

t

Для каждого из периодов времени t применяется следующая формула: Nw (t)+ Nf (t)=N0 Надежность — вероятность исправной работы единицы в

течение периода времени

t:

R (t)=Nw (t)/N0 Ненадежность — вероятность отказа в работе единицы на

протяжении периода времени

t:

F (t)=Nf (t)/N0 F

(t)

— это интегральная функция количества

возможных отказов, выраженная в процентном соотношении от общего количества

единиц N0. Надежность является комплексным свойством, которое

в зависимости от назначения объекта и условий его применения может включать в

себя безотказность, ремонтопригодность, восстанавливаемость, долговечность,

сохраняемость, готовность или определенные сочетания этих свойств. ГОСТ 27.002-2015 устанавливает основные понятия, термины и определения понятий в

области надежности.

|

Наработка |

Наряд на выполнение ремонтных работНаряд на выполнение ремонтных работ — документ, которым устанавливается задание на выполнение работ исполнителям (рабочему, бригаде), выдается до начала работы и содержит перечень работ, нормы расходования времени на их выполнение, расценки, формы оплаты и общую сумму оплаты. |

Наряд-допускНаряд-допуск — письменное разрешение на производство работ в течение всего срока, необходимого для выполнения указанного в наряде объема работ. |

Насос центробежныйНАСОС ЦЕНТРОБЕЖНЫЙ — один из двух типов динамических лопастных насосов, перемещение рабочего тела в котором происходит непрерывным потоком за счёт взаимодействия этого потока с подвижными вращающимися лопастями ротора и неподвижными лопастями.

Согласно исторической справке, первая машина, которую можно характеризовать как центробежный насос, выполняла функции подъема жидкой глины и была изобретена итальянским инженером Фраческо ди Джорджио Мартини в 1475 г. В конце 17-го столетия развитие центробежных насосов сделало значительный шаг вперед когда французский ученый, физик и изобретатель Денис Папен придумал машину с рабочим колесом, на котором размещались прямые лопасти (лопатки). Усовершествованные изогнутые лопасти были изобретены английским инженером Джоном Апполдом в 1851 г. Принцип работы, разновидности, соединения и центровка центробежных насосов смотрите в видеоуроке - https://youtu.be/2O1Rw8e5Pt0 О ремонте вала центробежного насоса - https://youtu.be/BfD5Sxy5Jm4 |

Неосновное оборудованиеНеосновное оборудование — обеспечивает полноценное протекание производственных процессов и работу основного оборудования. |

НормативНорматив — экономический или технический показатель норм, в соответствии с которыми производится работа., т. е. это размер планового расхода ресурса на расчётную единицу, который выражает плановый уровень тех или иных затрат. |

Нормы расхода запасных частей на ремонт |

Нормы расхода материалов на ремонт |

НОТОНОТО - надежностно-ориентированное техническое обслуживание (аналог RCM). |

Обеспечивающие (вспомогательные) процессыОбеспечивающие (вспомогательные) процессы — процессы, обеспечивающие поддержку деятельности основных бизнес-процессов, создающие условия для их осуществления. |

ОборудованиеОборудование — собирательный термин, который включает в себя машины, агрегаты, механизмы, узлы, а также аппараты, колонны, установки, технологические линии, электротехнические и теплотехнические объекты, сети, технологические и обвязочные трубопроводы и другие устройства, используемые при производстве продукции и выполняющие те или иные технологические функции. |

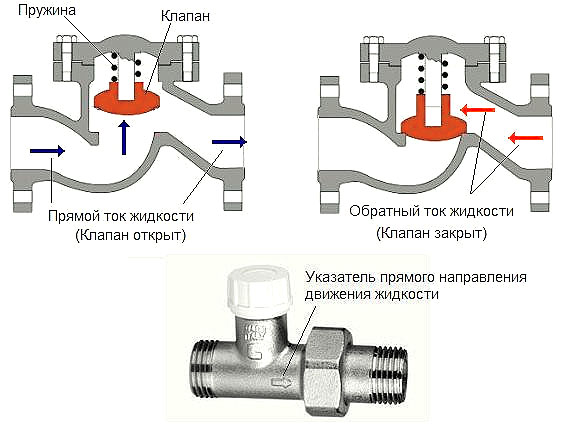

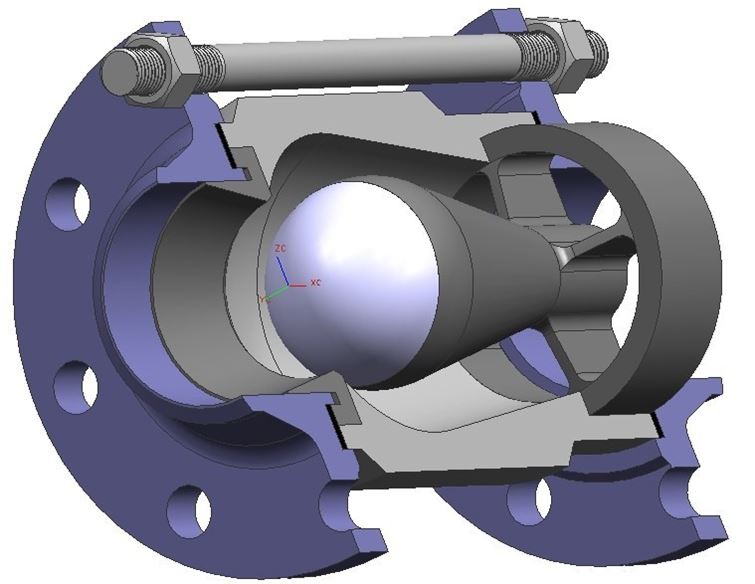

Обратная арматураОбратная арматура — арматура, предназначенная для автоматического предотвращения обратного потока рабочей среды.

Одно из назначений обратной арматуры — ограничить выброс рабочей среды во внешнюю среду в случае аварийного разрушения участка трубопровода. Обратная арматура востребована не только в аварийных ситуациях, но и в «штатном» режиме эксплуатации трубопроводных систем — везде, где необходимо однонаправленное движение жидкости или газа. Например, при одновременной работе нескольких насосов для исключения их взаимного влияния друг на друга. Или в фильтрационных установках, чтобы избежать смешивания загрязненной и очищенной жидкости. «Классический» пример задачи, решаемой с помощью обратной арматуры, — не допустить попадания жидкости из трубопровода обратно в насос в случае отключения электродвигателей при открытых задвижках. Следствием отсутствия обратной арматуры или неполадок в ее работе могут стать серьезные поломки и даже аварии насосной установки. Обратную арматуру желательно устанавливать на нагнетательных линиях компрессоров и центробежных насосов между нагнетателем и запорной арматурой с целью формирования «цепочки» — «запорная арматура — обратный клапан-насос». Существует несколько разновидностей обратной арматуры:

и осесимметричный обратный клапан — здесь запирающий элемент движется соосно с патрубками корпуса.

Обратные затворы и обратные клапаны должны быть одинаково чувствительны — минимальное значение перепада давления начала их открытия должно составлять не более 0,03 Мпа. |

Общее руководство по ремонтуОбщее руководство по ремонту — документ, содержащий указания по организации ремонта определенной группы однотипных изделий, правила и порядок подготовки и проведения ремонта, значения показателей и нормы, которым должны удовлетворять изделия после ремонта, правила и порядок испытаний, консервации, транспортирования и хранения изделий после ремонта. |

Общие технические условия на ремонт |

Объект ремонта |

Объем ремонтных работОбъем ремонтных работ определяет отдел главного механика, который составляет годовой план-график ремонта оборудования на основании структуры ремонтного цикла и других нормативов типовой системы. Этот план-график составляется в физических или условных (ремонтных) единицах и является производственной программой для ремонтных подразделений. На его основе рассчитываются остальные технико-экономические показатели — трудоемкость работ, численность персонала, потребность в материалах, сметная стоимость ремонтных работ. Плановые ремонтные работы должны увязываться с производственной программой цехов путем создания необходимых заделов или изыскания дополнительных мощностей на период вывода станка в ремонт. План-график ремонта оборудования содержит перечень установленного оборудования, его сложность, вид ремонтов и сроки их выполнения, а также трудоемкость работ и время простоя в ремонте. Исходя из годового плана-графика завода, цеховые механики составляют месячные оперативные планы по ремонту оборудования своего цеха и выдают задания ремонтным бригадам. При централизованной организации ремонта план-график завода является производственной программой ремонтно-механического цеха. |

Оловянная чумаОловянная ЧУМА — полиморфное превращение олова, при котором образуется порошок, известный как серое олово. Максимальная скорость превращения при приблизительно минус 40°С, но превращение может идти и при приблизительно минус 13°С. «Оловянная чума» — одна из причин гибели экспедиции Скотта к Южному полюсу в 1912 году. Она осталась без горючего из-за того, что топливо просочилось из запаянных оловом баков, поражённых «оловянной чумой». Некоторые историки указывают на «оловянную чуму» как на одно из обстоятельств поражения армии Наполеона в России в 1812 году — сильные морозы привели к превращению оловянных пуговиц на мундирах солдат в порошок. Серое олово хрупкое и больше по объему, чем белое, поэтому превращение происходит с распадом оловянной вещи в серый порошок. Причем этот процесс носит характер именно своеобразной заразной "болезни", визуально это похоже на какой-то грибок или плесень — возникают очаги серого олова на поверхности белого, которые затем разрастаются, и стоит затем попасть крупинке серого олова на еще "здоровое" оловянное изделие, как на нем появляется и начинает расти очаг распада. Стоит сказать, что в эпоху Средневековья невежественные церковники полагали, что оловянная чума — это воздействие на металл темных сил, которые вызывают ведьмы. Только после использования рентгеновского анализа ученые смогли объяснить, как возникает оловянная чума. Это явление обусловлено спецификой структуры металла. Рентгеновский анализ позволил заглянуть внутрь объектов, изучить их кристаллическое строение. В результате было сформулировано научное объяснение феномена. Исследователи выяснили, что любой металл может иметь разные кристаллические формы. Самой устойчивой модификацией при нормальной (комнатной) или повышенной температуре является олово. Этот металл вязкий и пластичный. Если температура опускается ниже 13 град., кристаллическая решетка начинает перестраиваться. При этом атомы располагаются в пространстве на большем расстоянии. Образуется новая модификация металла – серое олово. Оно теряет свои первоначальные свойства. Фактически металл перестает быть таковым и становится полупроводником. На участках соприкосновения различных кристаллических решеток возникают внутренние напряжения. Они приводят к растрескиванию структуры. В результате металл рассыпается в порошок. Так и возникает оловянная чума. |

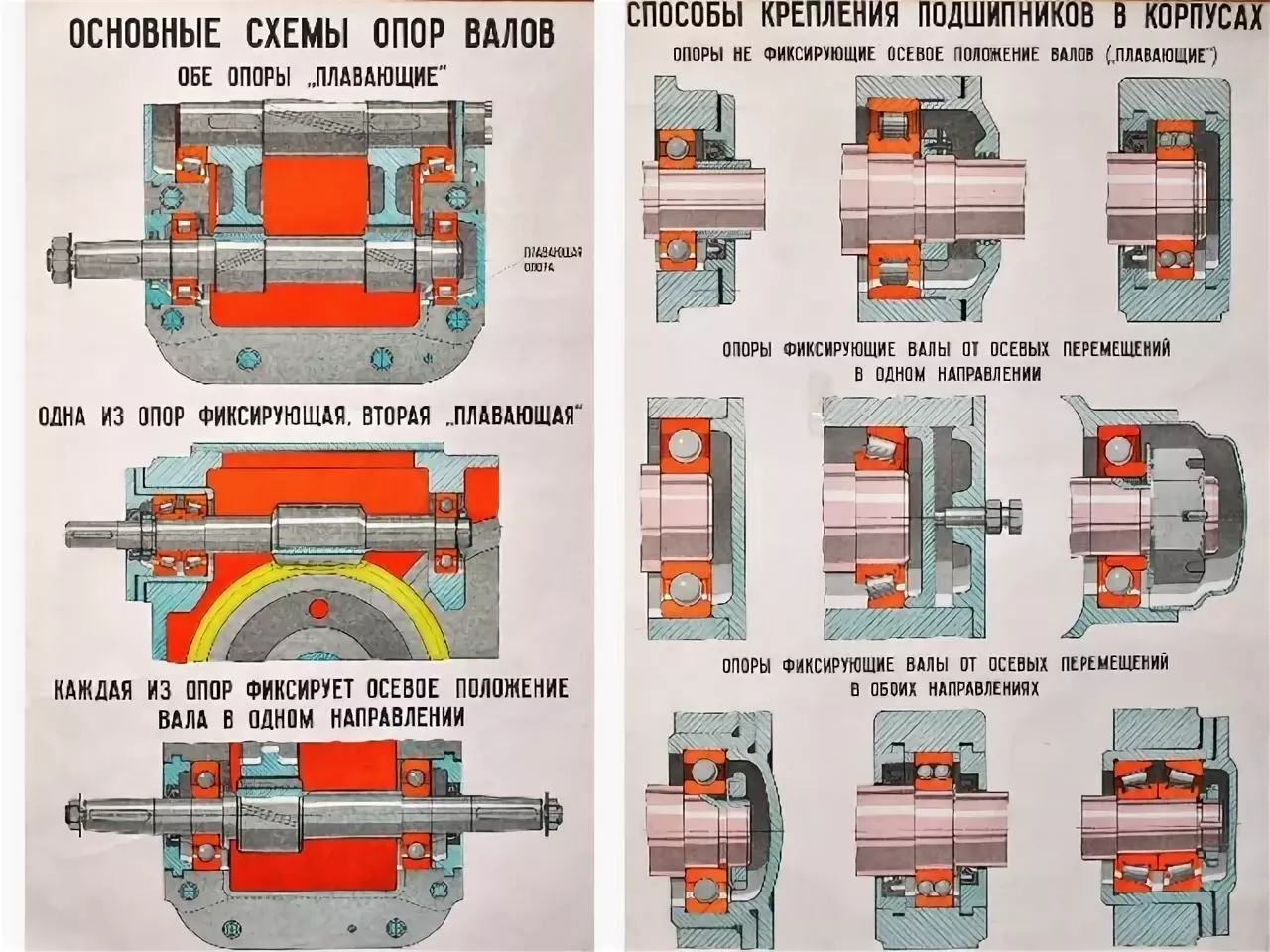

Опора валаВалы и вращающиеся оси монтируют на опорах, которые обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники, которые могут воспринимать радиальные, радиально-осевые и осевые нагрузки. По способности фиксировать осевое положение вала опоры разделяются на фиксирующие и плавающие. Плавающие опоры допускают осевое перемещение вала в любом направлении для компенсации его температурного удлинения. Они воспринимают только радиальную силу. В качестве плавающих опор применяют радиальные шариковые и роликовые подшипники. Фиксирующие опоры ограничивают осевое перемещение вала в одном или в обоих направлениях. Они воспринимают радиальную и осевую силы. В качестве фиксирующих опор применяют радиальные шариковые, радиально-упорные шариковые и роликовые конические подшипники.

По виду комбинации плавающих и фиксирующих опор вала применяются две основные схемы установки подшипников: одна опора фиксирующая, вторая – плавающая; обе опоры фиксирующие, причем каждая опора фиксирует вал в одном направлении. |