АдгезияАДГЕЗИЯ — сцепление поверхностей разнородных твёрдых и/или жидких тел. Адгезия обусловлена межмолекулярными взаимодействиями в поверхностном слое и характеризуется удельной работой, необходимой для разделения поверхностей.

Под микроскопом видно, что даже очень гладкие поверхности на самом деле неровные, шероховатые. При соприкосновении они контактируют не по всей площади, а лишь в ограниченном числе точек, и адгезия оказывается незначительной. Сцепление поверхностей можно увеличить, введя между ними прослойку связующего вещества — адгезива. Адгезивами (субстратами) являются многие вещества. Даже вода, смачивая поверхности, улучшает контакт между ними. Однако в качестве адгезива воду не используют: в жидком состоянии она быстро испаряется и имеет низкое сопротивление сдвигу. Эффективными адгезивами для металлов служат припои (хотя их не всегда считают адгезивами в прямом смысле слова).

|

ВиброналадкаВиброналадка — это система мероприятий для сохранения вибрации оборудования в нормативных пределах, установленных ГОСТом. Виброналадка выполняется на месте эксплуатации, без демонтажа объекта, но с обязательным остановом и проведением ряда испытаний. |

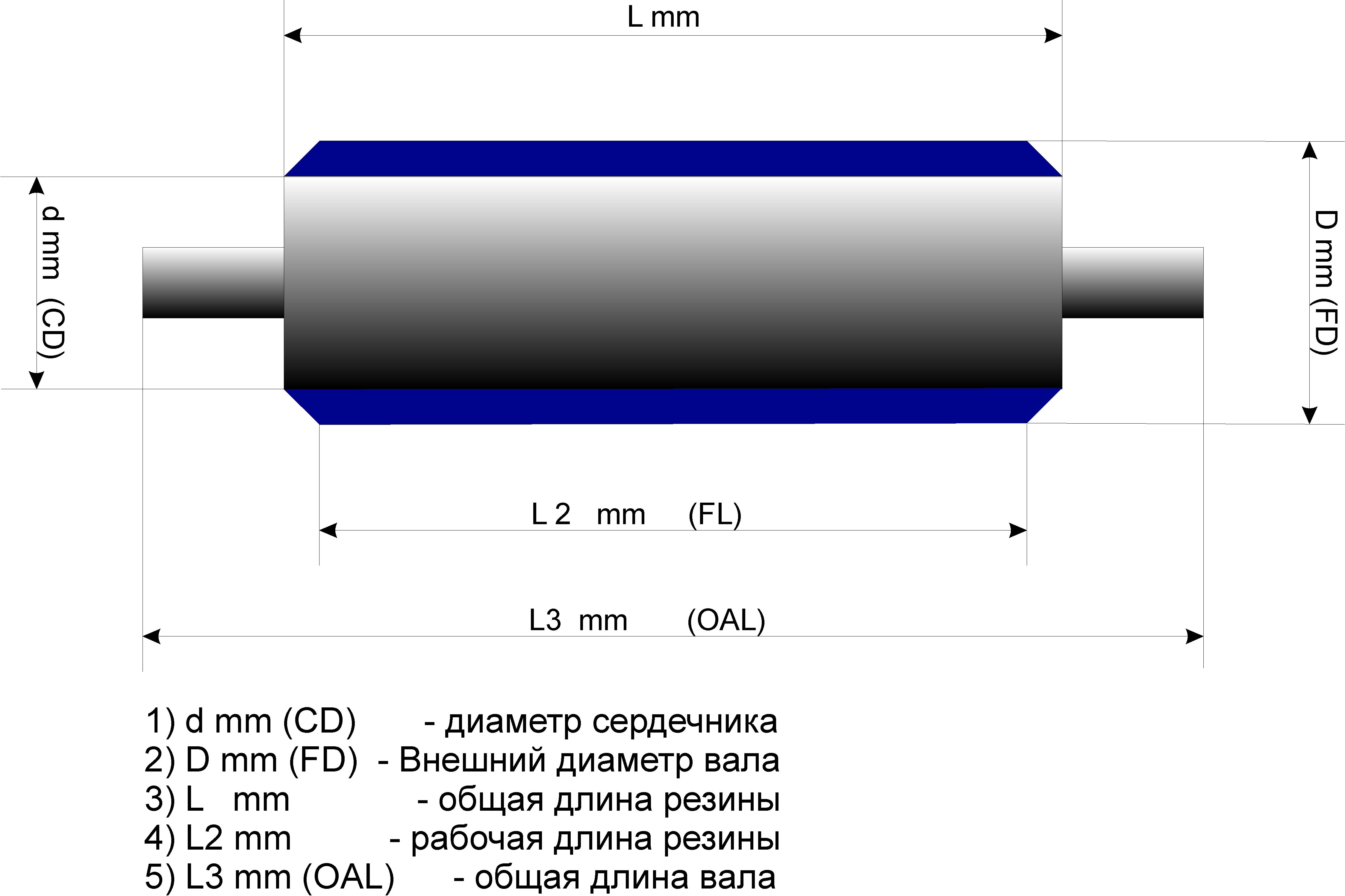

ГуммированиеГУММИРОВАНИЕ — это использование резиновых покрытий для защиты металлических поверхностей от коррозии и износа. В зависимости от отрасли, для которой применяется гуммирование, может быть использована резина различного типа: износостойкая, маслобензостойкая, пищевая, температуростойкая, и другие. Правильный подбор гуммировочного полотна крайне важен, так как от него зависит срок эксплуатации защищаемых металлоконструкций. Таким образом, для обеспечения наибольшей эффективности гуммировочного покрытия учитываются: концентрация компонентов среды, температура, абразивное воздействие примесей и д.п.

Способы гуммирования валов:

После выполнения операции гуммирования изделие охлаждают, осуществляют точное механическое выравнивание поверхности, а затем поверхность шлифуют. В отдельных случаях на обрезиненную поверхность вала наносится рельефная сетка, если это обусловлено технологическим процессом, где этот вал используется. |

ДросселированиеДРОССЕЛИРОВАНИЕ (от нем. drosseln — ограничивать, глушить) — понижение давления газа или пара при протекании через сужение проходного канала трубопровода. Сужение проходного канала — это местное гидродинамическое сопротивление, или дроссель. В гидродинамической системе роль дросселя выполняет вентиль, кран и т.д. При дросселировании происходит понижение темпратуры. Так же при дросселировании происходит снижение давления жидкости или газа на стенки трубопровода. Давление за местом сужения всегда ниже, чем перед ним. Скорость потока жидкости после дросселирования практически не отличается от первоначальной скорости. В большинстве случаев это явление приносит безусловный вред. Но иногда оно необходимо и создается искусственно (регулирование паровых двигателей, в холодильных установках, в приборах для измерения расхода газа, сжижение газа и т.д.). Учебный фильм о дросселировании смотрите на нашем канале в YouTube >> |

ЕСКДЕСКД — это Единая Система Конструкторской Документации, представляющая собой комплекс государственных стандартов, устанавливающих взаимосвязанные правила, требования и нормы по разработке, оформлению и обращению конструкторской документации, разрабатываемой и применяемой на всех стадиях жизненного цикла изделия (при проектировании, разработке, изготовлении, контроле, приёмке, эксплуатации, ремонте, утилизации). Цифра «2.» в начале номера стандарта означает его принадлежность к серии ЕСКД. Перечень стандартов Группа 0. Общие положения

Группа 1. Основные положения

Группа 2. Классификация и обозначение изделий в конструкторской документации Группа 3. Общие правила выполнения чертежей

Группа 4. Правила выполнения чертежей изделий машино- и приборостроения

Группа 5. Правила обращения конструкторских документов (учет, хранение, дублирование, изменение) Группа 6. Правила выполнения эксплуатационной и ремонтной документации Группа 7. Правила выполнения схем и условные графические обозначения, используемые в схемах

Группа 8. Правила выполнения документов строительных и судостроения Группа 9. Прочие стандарты

На стандарты со знаком * выпущены переиздания Учебный фильм Общие правила оформления чертежей. ГОСТы. ЕСКД смотрите на нашем канале на YouTube >> |

ЖеребейкаЖЕРЕБЕЙКА — металлическая опора для установки литейных стержней в литейной форме и поддержания их во время заливки формы расплавом. Жеребейка остаётся в теле отливки и должна с ней хорошо свариваться, поэтому изготавливают жеребейки из металла, однородного с отливкой: из мягкой стали для чугунных и стальных отливок, из алюминия для алюминиевых отливок и т. д. Стальные жеребейки для защиты от коррозии и лучшей свариваемости с отливкой лудят или меднят. Форма и размеры жеребейки зависят от сложности отливок. Применение жеребеек с окисленной поверхностью вызывает образование газовых раковин, так как при соприкосновении такой поверхности с расплавом образуется газ, который остается в затвердевающем металле отливки. При установке жеребеек необходимо проверять помимо их качества наличие влаги на их поверхности. Жеребейки должны быть чистыми, без следов ржавчины и масла. Применение жеребеек нарушает однородность металла стенок и снижает прочность отливок. Недопустимо применение жеребеек в полостях, от которых требуется герметичность, например, для отливок, работающих под давлением жидкости или газа применение жеребеек чаще всего недопустимо. |

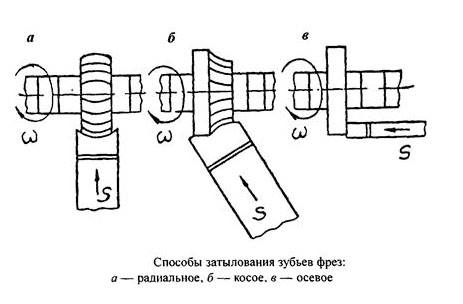

ЗатылованиеЗатылование — метод обработки задних поверхностей (затылков) многолезвийных режущих инструментов со сложным профилем зуба (фрез, свёрл, метчиков и т. д.) с целью сохранения профиля инструмента при переточках по передним поверхностям зубьев и обеспечения постоянства заднего угла.

Если для сверл, зенкеров и метчиков это лишь один из способов образования задней поверхности, то для фасонных фрез — еще и упрощение переточек. Зубья фасонных фрез перетачивают по передней плоскости, не трогая сложной по форме задней поверхности. Форма и размеры профиля фасонной режущей кромки при этом сохраняются. Метчики, сверла, зенкеры, в отличие от фасонных фрез, после затупления повторно затылуют, так как профиль шлифовального круга для заточки затылованием простой — прямая линия. В зависимости от типа и формы профиля фасонных фрез затылование подразделяют на радиальное, косое и осевое. |

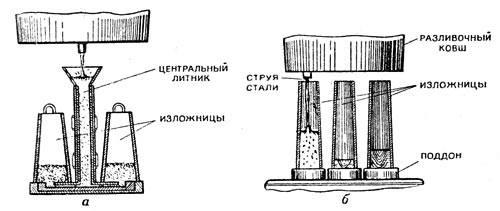

ИзложницаИзложница — металлическая форма, заполняемая расплавленным металлом, в которой он превращается в слиток.

Изложницы изготавливаются преимущественно из чугуна ферритного класса, реже чугуна перлито-ферритного класса, с небольшим количеством мелких пластинок графита. В последние годы все шире применяют чугун, модифицированный магнием. Модифицирование чугуна приводит к образованию структуры с глобулярным графитом, что заметно улучшает физико-химические свойства чугуна, повышает его прочность и пластичность, ростоустойчивость и окалиностойкость и, в конечном счете, изложницы изготовленные из такого чугуна имеют повышенную (в 1,5-2 раза) стойкость по сравнению с изложницами из серого чугуна. Изложницы выходят из строя в результате образования в них трещин из-за высоких термических напряжений и ударов при небрежном обращении, а также из-за появления на внутренней поверхности изложницы вымоин, раковин и сетки разгара. Срок службы изложниц при незначительных затратах может быть повышен, если их ремонтировать, например, заваркой трещин с использованием стальных электродов, что обеспечивает возможность проводить дополнительно до 15 наливов. |

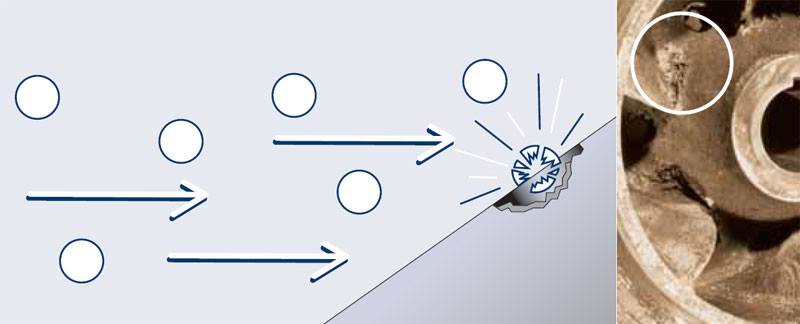

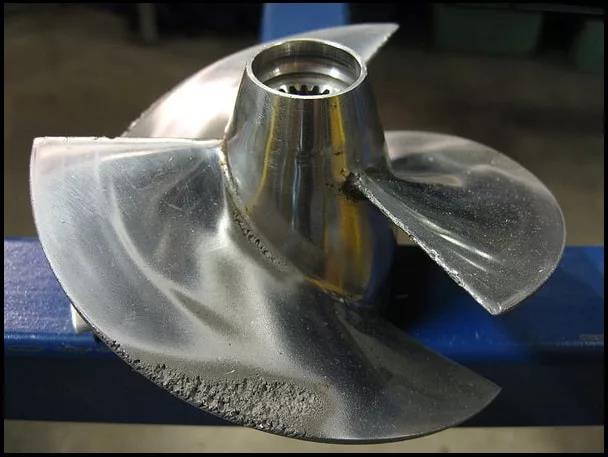

КавитацияКАВИТАЦИЯ (от лат. cavita — пустота) — процесс образования и последующего схлопывания пузырьков вакуума в потоке жидкости, сопровождающийся шумом и гидравлическими ударами, образование в жидкости полостей (кавитационных пузырьков, или пустот), которые могут содержать разреженный пар. Кавитация возникает в результате местного понижения давления в жидкости, которое может происходить либо при увеличении её скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности во время полупериода разрежения (акустическая кавитация), существуют и другие причины возникновения эффекта.

Визуально кавитация похожа на кипение жидкости. Кавитация разрушает поверхность гребных винтов, гидротурбин, акустических излучателей, деталей амортизаторов, гидромуфт и др.

Иногда кавитацией называют кавитационный износ. Кавитационный износ вызывается главным образом механическим воздействием кавитирующего потока, которое проявляется в виде ударов, возникающих при захлопывании каверн-пузырьков вблизи или непосредственно на обтекаемой поверхности. При этом особенно интенсивно могут проявляться усталостные явления в металлах. Кавитация также приносит пользу — её применяют в промышленности, медицине, военной технике и других смежных областях. |

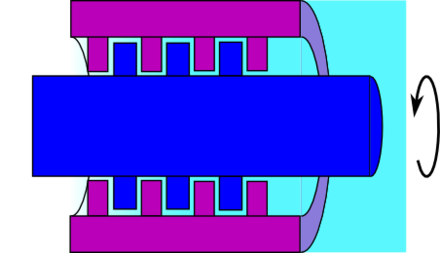

Лабиринтное уплотнениеЛАБИРИНТНОЕ УПЛОТНЕНИЕ — это бесконтактное уплотнение вала в виде малого зазора сложной извилистой формы, заполняемого пластичной или жидкой смазкой.

Принцип действия — многократное дросселирование газа, протекающего через каналы с резко меняющимся проходным сечениями. Уплотнение называют бесконтактным, если отсутствует соприкосновение уплотняемых деталей. Использование данного типа уплотнения ограничивается экстремальными производственными условиями, как например, большое число оборотов и высокое давление и/или температура, так как иначе если только имеют место высокое давление и температура, то существенно более подходящим типом уплотнения для этих случаев является графитовое уплотнение. Лабиринтные уплотнения с технической точки зрения очень сложны в изготовлении и монтаже, а посему соответственно дороги. В качестве уплотнения вала они нашли своё применение в производстве газовых турбин, например, в реактивных двигателях и для повышения коэффициента полезного действия паровых турбин на электростанциях имеют зачастую довольно сложную форму.

Особым случаем применения является использование лабиринтных уплотнений в так называемых шпиндельных двигателях, достигающих, в зависимости от конструкции, нескольких сотен тысяч оборотов в минуту. У таких двигателей лабиринтное уплотнение служит одновременно жидким подшипником или соответственно гидростатическим подшипником скольжения или гидродинамическим подшипником. Решающим преимуществом здесь является экстремально низкое трение, делающее возможным такое большое число оборотов.

Эффективность работы лабиринтного уплотнения зависит от:

|

Насос центробежныйНАСОС ЦЕНТРОБЕЖНЫЙ — один из двух типов динамических лопастных насосов, перемещение рабочего тела в котором происходит непрерывным потоком за счёт взаимодействия этого потока с подвижными вращающимися лопастями ротора и неподвижными лопастями.

Согласно исторической справке, первая машина, которую можно характеризовать как центробежный насос, выполняла функции подъема жидкой глины и была изобретена итальянским инженером Фраческо ди Джорджио Мартини в 1475 г. В конце 17-го столетия развитие центробежных насосов сделало значительный шаг вперед когда французский ученый, физик и изобретатель Денис Папен придумал машину с рабочим колесом, на котором размещались прямые лопасти (лопатки). Усовершествованные изогнутые лопасти были изобретены английским инженером Джоном Апполдом в 1851 г. Принцип работы, разновидности, соединения и центровка центробежных насосов смотрите в видеоуроке - https://youtu.be/2O1Rw8e5Pt0 О ремонте вала центробежного насоса - https://youtu.be/BfD5Sxy5Jm4 |

Оловянная чумаОловянная ЧУМА — полиморфное превращение олова, при котором образуется порошок, известный как серое олово. Максимальная скорость превращения при приблизительно минус 40°С, но превращение может идти и при приблизительно минус 13°С. «Оловянная чума» — одна из причин гибели экспедиции Скотта к Южному полюсу в 1912 году. Она осталась без горючего из-за того, что топливо просочилось из запаянных оловом баков, поражённых «оловянной чумой». Некоторые историки указывают на «оловянную чуму» как на одно из обстоятельств поражения армии Наполеона в России в 1812 году — сильные морозы привели к превращению оловянных пуговиц на мундирах солдат в порошок. Серое олово хрупкое и больше по объему, чем белое, поэтому превращение происходит с распадом оловянной вещи в серый порошок. Причем этот процесс носит характер именно своеобразной заразной "болезни", визуально это похоже на какой-то грибок или плесень — возникают очаги серого олова на поверхности белого, которые затем разрастаются, и стоит затем попасть крупинке серого олова на еще "здоровое" оловянное изделие, как на нем появляется и начинает расти очаг распада. Стоит сказать, что в эпоху Средневековья невежественные церковники полагали, что оловянная чума — это воздействие на металл темных сил, которые вызывают ведьмы. Только после использования рентгеновского анализа ученые смогли объяснить, как возникает оловянная чума. Это явление обусловлено спецификой структуры металла. Рентгеновский анализ позволил заглянуть внутрь объектов, изучить их кристаллическое строение. В результате было сформулировано научное объяснение феномена. Исследователи выяснили, что любой металл может иметь разные кристаллические формы. Самой устойчивой модификацией при нормальной (комнатной) или повышенной температуре является олово. Этот металл вязкий и пластичный. Если температура опускается ниже 13 град., кристаллическая решетка начинает перестраиваться. При этом атомы располагаются в пространстве на большем расстоянии. Образуется новая модификация металла – серое олово. Оно теряет свои первоначальные свойства. Фактически металл перестает быть таковым и становится полупроводником. На участках соприкосновения различных кристаллических решеток возникают внутренние напряжения. Они приводят к растрескиванию структуры. В результате металл рассыпается в порошок. Так и возникает оловянная чума. |

МуфтаМу́фта — устройство, предназначенное для соединения друг с другом концов валов и свободно сидящих на них деталей для передачи крутящего момента. Служат для соединения двух валов, расположенных на одной оси или под углом друг к другу. Муфты являются одним из видов фрикционных передач, так как передача крутящего момента происходит за счет сил трения скольжения. По назначению фрикционные муфты могут быть сцепными и предохранительными. Во время включения в работу сцепных фрикционных муфт крутящий момент на ведомом валу возрастает поступательно и пропорционально увеличению силы взаимного прижатия поверхностей трения. Это позволяет соединять валы под нагрузкой и со значительной начальной разницей их угловых скоростей. В процессе включения муфта пробуксовывает, а разгон ведомого вала осуществляется плавно без ударов. Предохранительная муфта предназначена для разобщения входного и выходного валов в случае превышения предельной величины крутящего момента. По типу трущихся поверхностей различают муфты дисковые, конусные, барабанные, барабанно-ленточные. По способу создания сил трения различают муфты с пружинным, грузовым, центробежным, кулачковым, гидравлическим, пневматическим и электромагнитным нажимом. По типу сил трения различают муфты сухого трения и муфты, работающие в масле. |

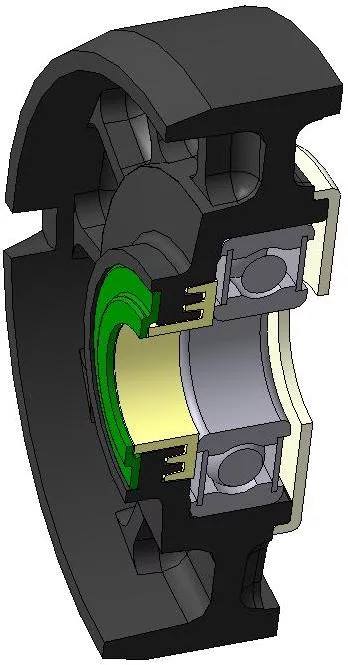

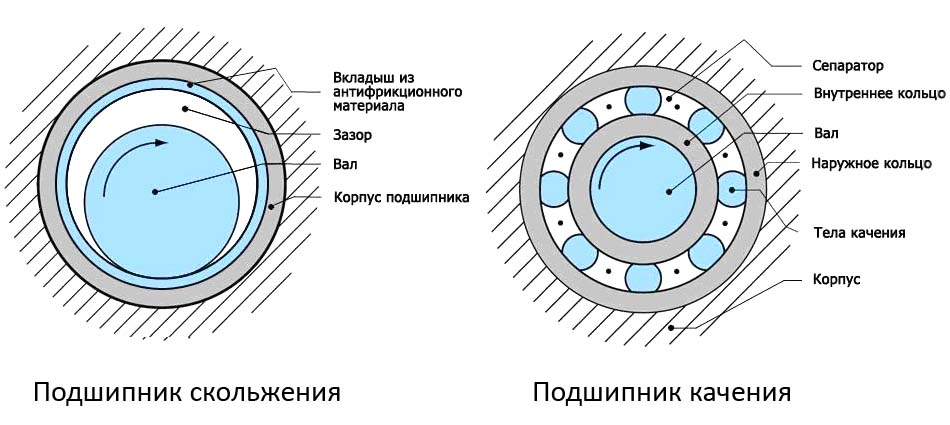

ПодшипникПодши́пник — сборочный узел, являющийся частью опоры или упора и поддерживающий вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции. Различают подшипники качения и подшипники скольжения.

Классификация подшипников скольжения:

Классификация подшипников качения:

Подшипник, в зависимости от конструктивного исполнения, может компенсировать:

В зависимости от условий эксплуатации, можно использовать подшипники в соответствующем исполнении:

|

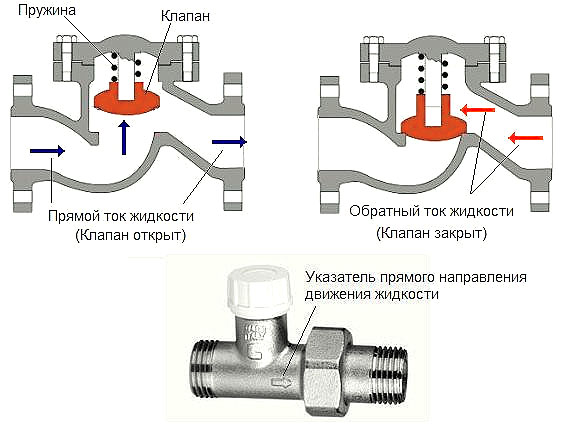

Обратная арматураОбратная арматура — арматура, предназначенная для автоматического предотвращения обратного потока рабочей среды.

Одно из назначений обратной арматуры — ограничить выброс рабочей среды во внешнюю среду в случае аварийного разрушения участка трубопровода. Обратная арматура востребована не только в аварийных ситуациях, но и в «штатном» режиме эксплуатации трубопроводных систем — везде, где необходимо однонаправленное движение жидкости или газа. Например, при одновременной работе нескольких насосов для исключения их взаимного влияния друг на друга. Или в фильтрационных установках, чтобы избежать смешивания загрязненной и очищенной жидкости. «Классический» пример задачи, решаемой с помощью обратной арматуры, — не допустить попадания жидкости из трубопровода обратно в насос в случае отключения электродвигателей при открытых задвижках. Следствием отсутствия обратной арматуры или неполадок в ее работе могут стать серьезные поломки и даже аварии насосной установки. Обратную арматуру желательно устанавливать на нагнетательных линиях компрессоров и центробежных насосов между нагнетателем и запорной арматурой с целью формирования «цепочки» — «запорная арматура — обратный клапан-насос». Существует несколько разновидностей обратной арматуры:

и осесимметричный обратный клапан — здесь запирающий элемент движется соосно с патрубками корпуса.

Обратные затворы и обратные клапаны должны быть одинаково чувствительны — минимальное значение перепада давления начала их открытия должно составлять не более 0,03 Мпа. |

СмазкаСмазка — технические смазочные материалы; твёрдые, пластичные, жидкие и газообразные вещества, используемые в узлах трения для снижения износа, вызванного трением. Смазки можно классифицировать по различным признакам, например: по консистенции, составу, назначению и областям применения. По консистенции смазки разделяются на:

По составу базового масла смазки делятся на:

По назначению смазки можно разделить на:

По областям применения:

По составу:

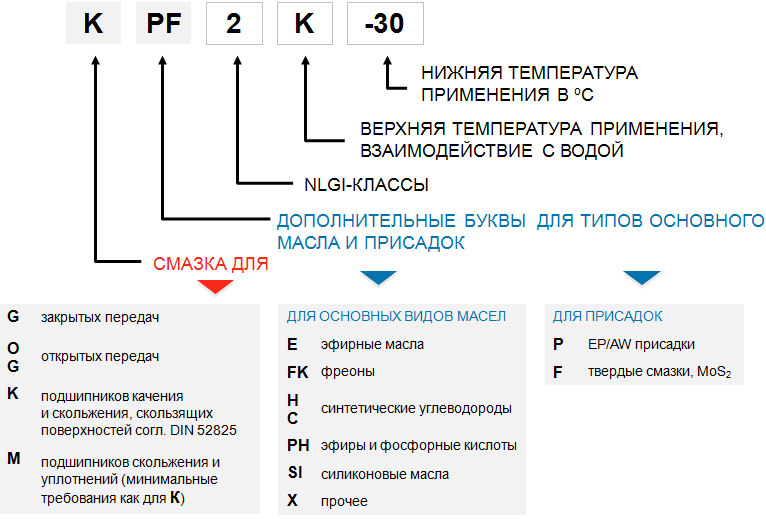

Пластичные (консистентные) смазкиОсобое место в промышленности занимают пластичные (консистентные) смазки. Структура высококачественных консистентных (пластичных) смазок сходна со структурой жидких масел: базовое масло, присадки, загустители. Однако основное различие между ними заключается в типе загустителя. Тип, количество загустителя, его химические свойства и определяют свойства пластической смазки заданной консистенции (классификация по NLGI, всего 9 классов). Различные комбинации базовых масел и загустителей обеспечивают получение пластических смазок с различными служебными свойствами и характеристиками, которые используются для решения тех или иных конкретных задач. Строение смазок

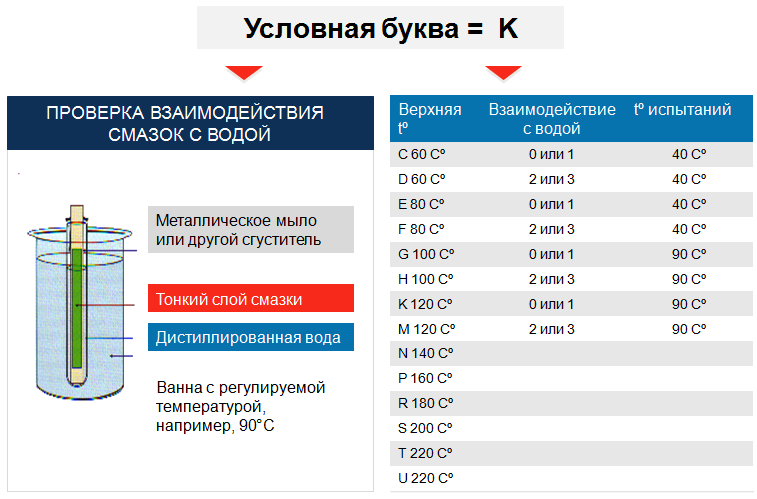

Маркировка смазок

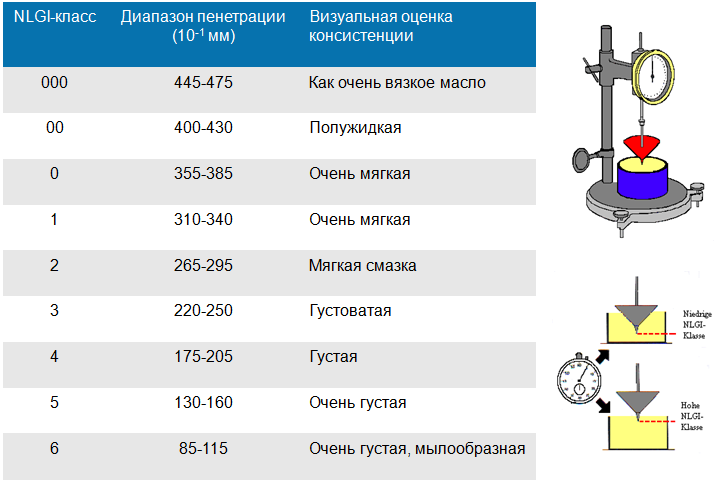

NLGI-Классы

Маркировка смазок

Использованы материалы https://liquimoly.ru/about_consistent.html |

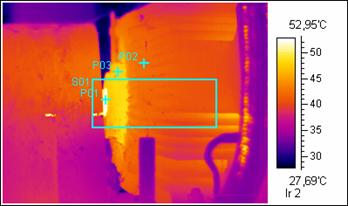

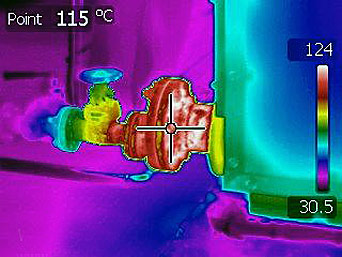

ТермографияТермография — это научно-обоснованный способ использования электронно-оптических устройств для регистрации и измерения излучения и сопоставления его с температурой поверхностей. Можно сказать, что это «изображение тепловых полей объекта». Термограмма (теплограмма) — это обработанное электроникой изображение на дисплее, где различные градации цвета соответствуют распределению инфракрасного излучения по поверхности объекта.

Тепловидение работает без какого-либо внешнего освещения и даже в таких средах, как дым и туман. При этом тепловизоры не могут видеть сквозь стекло из-за отражающих свойств материала. Теплови́зор (тепло + лат. vīsio «зрение; видение») — устройство для наблюдения за распределением температуры исследуемой поверхности. Распределение температуры отображается на дисплее как разноцветное изображение, где разным температурам соответствуют разные цвета. Основными показателями качества тепловизоров служат две характеристики: разрешение детектора и термическая чувствительность. В современных тепловизорах используются недорогие неохлаждаемые матрицы с разрешением, в основном от 120×120, 140×140, 180×180, 200×150, 320×240 пикселей до 640×480 и выше — у наиболее сложных моделей. Как правило, этого разрешения достаточно для выявления дефектов конструкций и их последующего анализа. Тепловая чувствительность тепловизора — это порог разницы, которую может обнаружить датчик изображения. Например, если устройство имеет чувствительность 0,01 °, оно может различать объекты с разностью температур в сотую градуса. Также важны минимальный и максимальный температурные диапазоны. В среднем, современные тепловизоры способны измерять температуру в диапазоне от минус 40 до плюс 2000 ºС Тепловизоры позволяют не только проводить термографическую диагностику, но и записывать и сохранять ее результаты для дальнейшего анализа и составления профессиональных отчетов. Термография на производствеНа некоторых крупных предприятиях термографический анализ является обязательной процедурой, которую проводят минимум 1-2 раза в год. Доказано, что термография помогает существенно снизить риски возникновения аварий на производстве. Этот метод неразрушающего контроля применяют, в том числе для:

Ключом к успешному поиску неисправностей с использованием термографии является понимание основных условий, необходимых для выявления возможных проблем или ненормального состояния, если они присутствуют, в любой части оборудования. Например, нет смысла искать неисправности разъединителя с помощью тепловизора, если он не находится в работе, поскольку потенциальные проблемы (места перегрева) не будут видны до тех пор, пока на разъединитель не будет подано напряжение. Точно так же, для успешного выявления неисправности конденсационного горшка, его необходимо наблюдать на протяжение всего рабочего цикла. Выяснить, какие условия необходимо соблюдать для выявления неисправности конкретного элемента оборудования не всегда просто. Кроме опыта, термографисту необходимо глубокое понимание таких процессов, как передача тепла, радиометрия, использование тепловизора, а так же работы оборудования и его неисправностей.

Как научиться эффективно использовать термографию в своей работе?1. Пройти обучение на курсе «BH-ТОР-104. Общая термография. Практическое применение тепловизионного оборудования» 2. Купить и изучить учебное пособие «Основы теплового неразрушающего контроля» 3. Купить и изучить мультимедийный курс на CD «Термография и энергоаудит» 4. Приобрести Учебный стенд для проведения тренингов по термографии |

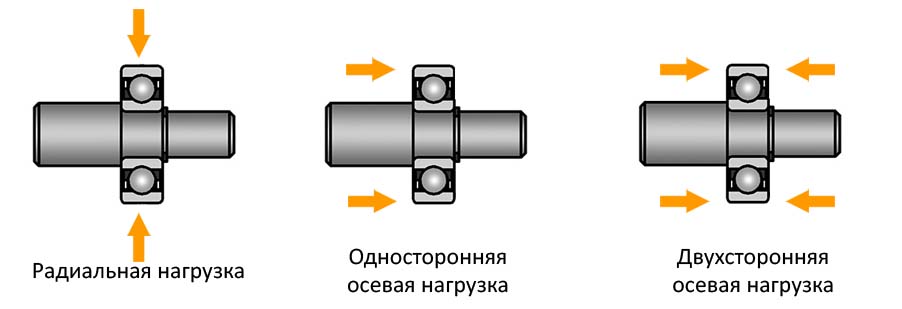

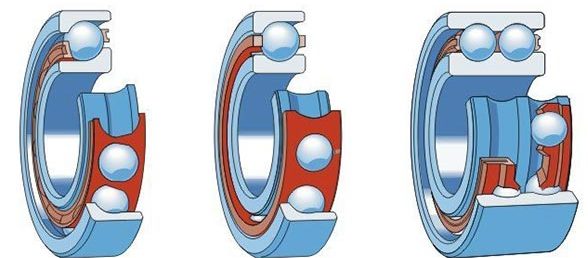

Упорный подшипникУпорный подшипник - это подшипник, воспринимающий осевые нагрузки. Ранее его называли "подпятник", но теперь это слово вышло из обихода. При этом радиальная нагрузка на упорный подшипник не допускается. Так, например, в турбинах упорные подшипники обеспечивают определенное взаимное положение ротора турбины относительно статора в осевом направлении и воспринимают осевое давление ротора, не допуская его перемещений в осевом направлении. Следует отметить, что практически все подшипники, используемые в технике, способны работать как при радиальной, так и при осевой нагрузках. Примером тому могут служить ступичные подшипники автомобилей. Но при большой осевой нагрузке вала применение радиально-упорных подшипников, в силу их конструкции, будет нецелесообразным, так как, в силу своей конструкции, они будут быстро изнашиваться и разрушаться. Радиально-упорный подшипник

Как видно из рисунка, восприятие продольных усилий подобными подшипниками будет приводить к увеличению площади контакта между их составляющими (кольца, шарики), что вызовет повышенное трение, а, следовательно, к сильному нагреву, а впоследствии и перегреву подшипника, что вызовет разрушение как элементов качения (они могут быть и коническими), так и «дорожек» колец подшипника. Упорный подшипникШариковые подшипники

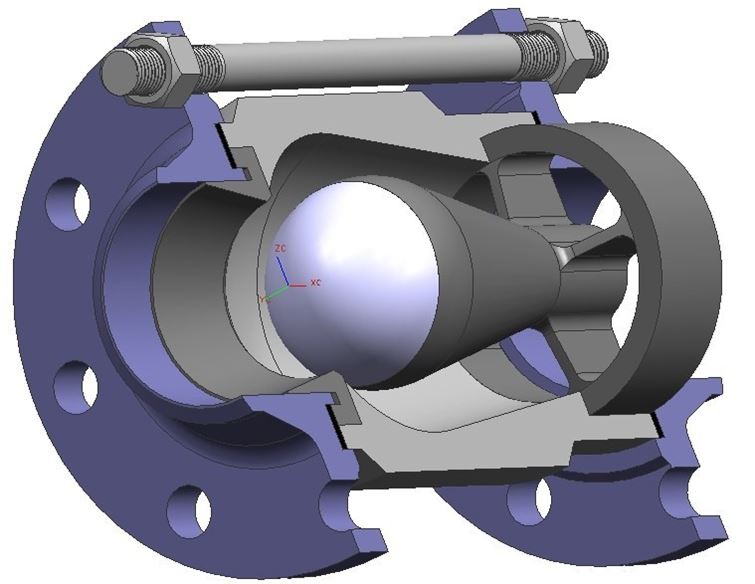

На фотографии изображён «классический» упорный подшипник, в его максимально простом варианте. Ряд шариков, разделённых сепаратором, вставляется между двумя кольцами и, будучи установленным на вал какого-либо механизма, воспринимает его осевую нагрузку, при этом обеспечивая вращение механизма. То есть ряд шариков зажимается между обоймами, и, как видно из фото, такой подшипник не приспособлен для работы, если вал подвержен радиальному воздействию. Сепаратор может быть, как штампованным так и изготовленным инструментальным способом. Более того, иногда шарики укладываются вплотную, без сепаратора. Но такие подшипники предназначены для тяжело нагруженных тихоходных машин. Упорные шариковые подшипники используются в тяжёлом машиностроении и металлургической промышленности, поэтому, вследствие больших нагрузок, могут, для снижения потерь на трение в механизмах и увеличения срока службы, иметь несколько рядов тел качения.

Применение в качестве тел качения в упорных подшипниках роликов оправдано при очень больших осевых нагрузках на вал. Но в то же время при выборе между шариковым и роликовым упорными подшипниками следует принимать в расчёт больший коэффициент трения роликов. Это отрицательно влияет на КПД машины. Кроме того, частично сокращается максимальная скорость вала, что для некоторых механизмов является важным критерием при расчёте его рабочих характеристик. Пример однорядного роликового упорного подшипника: Роликовые упорные подшипники, так же, как и шариковые, выпускаются во многих вариантах. Кроме того, ролики могут быть коническими, цилиндрическими и даже «бочкообразными». |

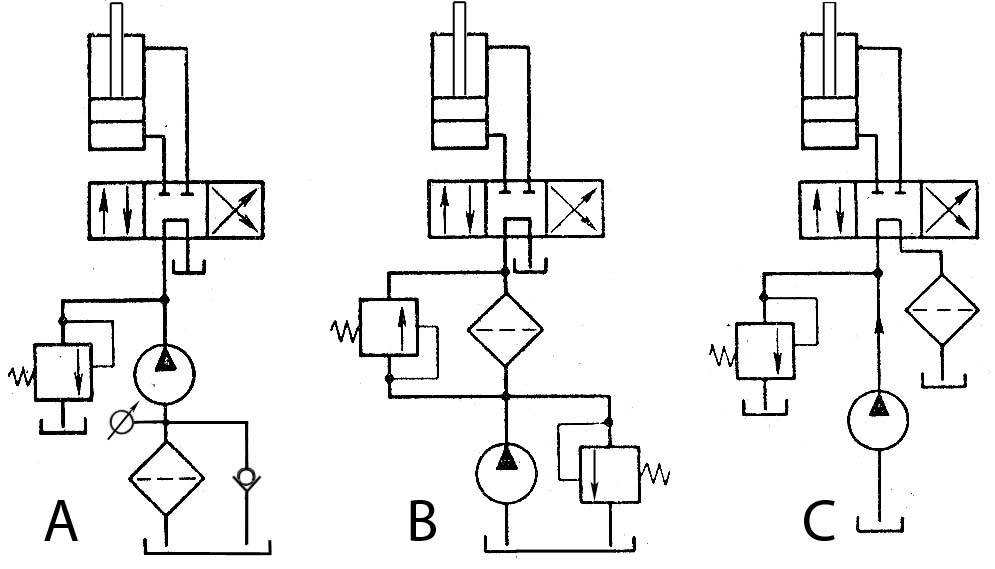

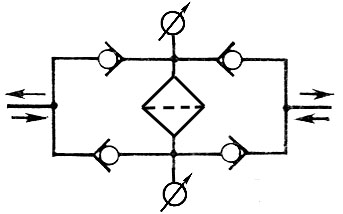

Фильтрация маселВ соответствии со статистикой, около 70% случаев неисправностей гидравлической системы связаны с её загрязнением или проникновением инородных частиц. Поэтому чистота масла является важным параметром для долгой и надежной работы гидравлики.

Фильтрация масел происходит при помощи масляного фильтра. Масляный фильтр — это устройство, предназначенное для удаления загрязнений из моторных, трансмиссионных, смазочных масел, гидравлических жидкостей и др. Если масло не очищается от загрязнений (частичек металла, нагара, ржавчины, грязи и других посторонних примесей), то они довольно быстро оказываются на поверхностях стенок цилиндров, внутри основных подшипников, на поршнях, коленвале и на других жизненно важных деталях. Спустя некоторое время эти загрязнения в местах трения начинают царапать металл. Чем отличаются фильтры для смазочных и гидравлических систем? Можно ли устанавливать гидравлические фильтры в системах смазки самотеком?

Основные отличия фильтров гидравлического типа от топливных и масляных аналогов заключаются в следующем:

Как правило, в гидросистемах устанавливается несколько фильтров. Каждый из них выполняет свои особенные функции:

Обозначение фильтра на гидравлической схеме

Схемы включения фильтров: В – в напорной гидролинии; С – в сливной гидролинии Установка фильтров на всасывающей гидролинии обеспечивает защиту всех элементов гидросистемы. Недостатки: ухудшатся всасывающая способность насосов и возможно появление кавитации. Дополнительно устанавливают индикатор, выключающий привод насоса совместно с обратным клапаном, включающимся в работу при недопустимом засорении.

При установке фильтров гидролинию с реверсивными потоками рабочей жидкости обратные клапаны обеспечивают пропуск жидкости через фильтр только в одном направлении |

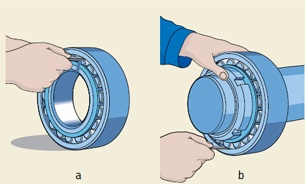

Холодный монтаж подшипников каченияДопускается производить монтаж подшипников с внутренним диаметром до 55 мм при помощи ударного инструмента (холодный монтаж). Для того, чтобы не повредить подшипник при таком способе монтажа, необходимо использовать специальный инструмент. В его состав входят: дистанционные втулка, ударные кольца, инерционный молоток.

Монтаж в этом случае производится легкими ударами молотком по втулке, прижатой к торцу кольца подшипника. Во избежание перекоса удары должны равномерно распределяться по окружности кольца, что обеспечивают ударные кольца. В случае с разборными подшипниками внутренне кольцо может устанавливаться независимо от наружного кольца, что упрощает процедуру монтажа, особенно когда оба кольца имеют посадку с натягом. При установке вала с уже установленным на нем внутренним кольцом в корпус с наружным кольцом необходимо внимательно следить за отсутствием перекоса колец, возникновение которого может вызвать задиры на дорожках и телах качения. Не забывайте измерять внутренний радиальный зазор подшипника в домонтажном состоянии (рис.а) и после монтажа (рис.b).

Научиться правильно выполнять этот и другие способы монтажа подшипников качения вы можете в Учебном центре ТОИР Pro:

2. Приобретя учебный фильм на DVD «Монтаж и демонтаж подшипниковых узлов» - https://toir.pro/local/crw/course.php?id=51 3. Самостоятельно пройдя обучение при помощи мультимедийного курса на CD «Надежность подшипниковых узлов» - https://toir.pro/local/crw/course.php?id=49 4. Пройдя курс повышения квалификации "Надёжность подшипниковых узлов", 40 ак.часов в Санкт-Петербурге - https://toir.pro/local/crw/course.php?id=223 5. Организовав тренинг "Надёжность подшипниковых узлов" на вашем предприятии, обратившись в учебный центр ТОИР Pro за организацией этого тренинга. |

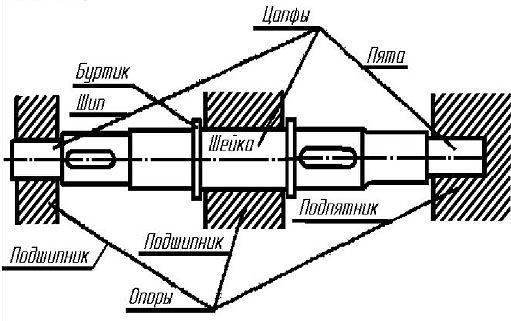

ЦапфаЦапфа — опорная часть валов и осей, которая передает действующие на них нагрузки корпусным деталям. Шейка — цапфа в средней части вала. Шип — концевая цапфа, передающая на корпус только радиальную, или радиальную и осевую нагрузки одновременно. Пята — концевая цапфа, передающая только осевую нагрузку.

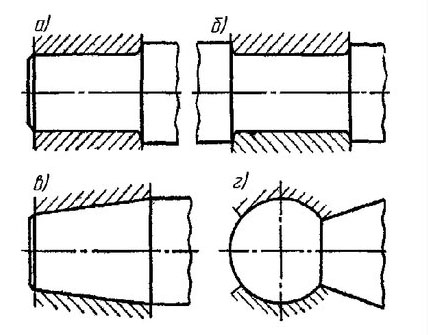

Цапфы могут иметь форму различных тел вращения — коническую (в), цилиндрическую (а, б) и сферическую. (г). Шейки и шипы чаще всего выполняют в форме цилиндра.

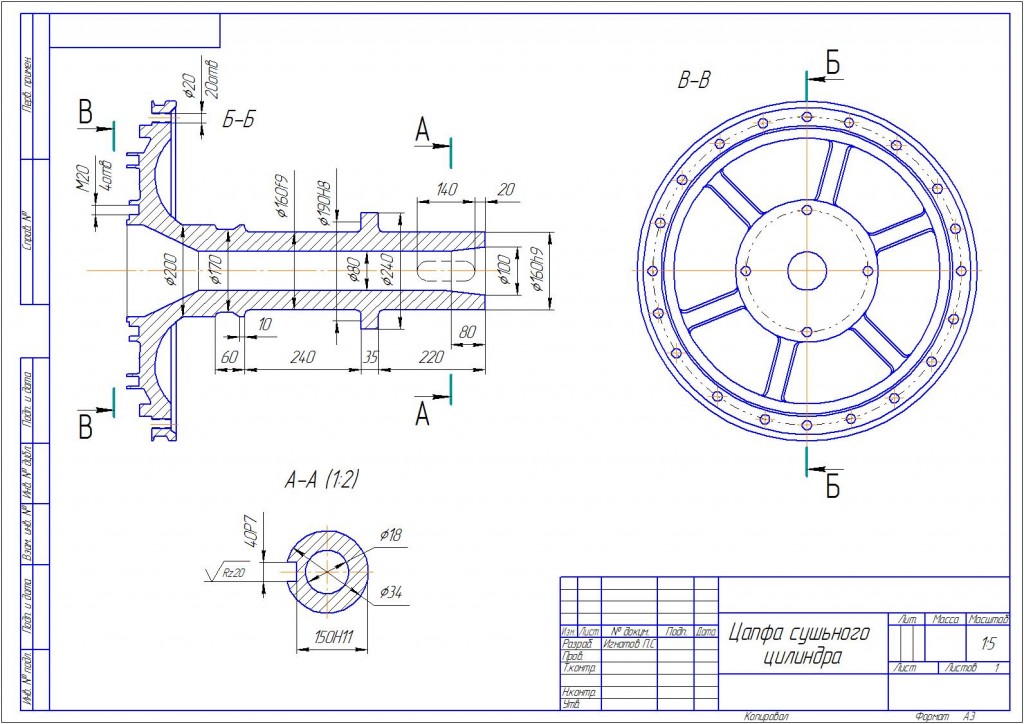

Цапфы валов для подшипников качения характеризуются меньшей длиной, чем цапфы для подшипников скольжения. Исключение составляют конструкции с двумя подшипниками качения в опоре. Как правило, цапфы для подшипников качения выполняют цилиндрическими. В редких случаях применяют конические цапфы с малой конусностью - для регулирования зазоров в подшипниках упругим деформированием колец. Требования к поверхности цапфыЦапфы валов в зависимости от назначения последних обрабатываются тонким точением до 7 или 8 класса шероховатости ( чистоты), шлифованием - до 8 - 10 классов, полированием - до 9 - 13 классов и другими отделочными операциями - до 10 - 14 классов. Рабочие поверхности вкладышей обрабатываются протягиванием или развертыванием до 6 - 8 классов, шабрением - до 6 или 7 класса, тонким растачиванием - до 7 или 8 класса. Цапфы для подшипников нередко выполняют с резьбой или другими средствами для закрепления колец. Цапфы валов, испытывающие повышенный износ, могут быть подвергнуты поверхностному упрочнению дробеструйным наклепом или обкаткой роликами. Дефекты и восстановление поверхностей цапфыОсновными дефектами являются износ цапфы и посадочных мест, которые могут быть восстановлены путем их обработки под ремонтный размер, установкой дополнительной детали, наплавкой, гальваническими покрытиями, металлизацией. Ручную наплавку цапф осей производят стальными электродами УМ-7, ОММ-5,Ун-250, рассредоточенными валиками, направленных параллельной оси детали, а также по спирали, что позволяет избежать коробления детали. Наплавку ведут под напряжением 20-22В силе тока 120-125А. Твердость наплавленного металла должна быть выше твердости основного металла детали. Применяется также восстановление оси автоматической наплавкой под слоем флюса и вибродуговой наплавкой. Её применение вызвано качеством наплавляемого слоя, производительностью в 8-10 раз большей, чем ручной электродуговой наплавки, и коэффициентом наплавки в 1,5-2 раза. Настраивают установку (станок) для автоматической наплавки под слоем флюса. Наплавка производится следующим образом. Устанавливают деталь на станок. Нагревают газовыми горелками шейки до 250-300 °С и поочередно производят наплавку шеек в один слой. Очищают от шлака и вновь производят нагрев шеек до 480-580°С. После этого шейки обвертывают в два слоя асбестовым полотном, обеспечивая медленное естественное охлаждение. Производят визуальный контроль мест наплавки, устраняют отдельные дефекты. Затем протачивают на токарном станке до размеров по чертежу. После этого производят окончательный контроль как по размерам, так и по поверхности наплавки (возможны возникновение трещин и отслоения наплавленного слоя). Рекомендуется проводить ультразвуковую дефектоскопию наплавленных шеек. При большом износе ось подвергают меттализации напылением с последующей механической обработкой. Для напыления посадочной поверхности применяют проволоку У7, У10,У11 диаметром 1,2-1,8 мм. Напыление производят металлизационным пистолетом, закрепленном в суппорте токарного станка. Режим металлизации следующий: скорость вращения оси 2-2,5 мм/об, сила тока 90А, напряжение 35-40В, толщина наносимого за один проход слоя металла 0,7-1 мм. Припуск на механическую обработку 0,4-08 м, под шлифовку 0,2-0,3 мм. Цапфа на чертежахЦапфа сушильного цилиндра:

|

Сверло УаттсаСверлить квадратные отверстия люди научились давно. Эта технология была запатентована в 1916 году.

Однако, до сих пор этот процесс удивляет непосвящённых! Фигура носит имя немецкого учёного Франца Рёло, так как он первым детально исследовал свойства полученного треугольника и применял их в своих изобретениях. В 1916 году английский работающий в США инженер Гарри Уаттс разработал и запатентовал фрезу для квадратных отверстий в «плавающем» патроне.

Особенности сверла УаттсаСверло Уатса представляет собой треугольник Рёло, в котором прорезаны отверстия для отвода стружки и заточены режущие кромки.

Уникальное изобретение позволяет получать отверстия почти правильной формы: углы квадрата скруглены небольшим радиусом. Необработанная площадь квадратного отверстия не превышает 2%. Отличительной чертой треугольного сверла Уаттса является то, что при вращении его центр описывает дугообразные эллипсоидные кривые, а не стоит на месте как у традиционного спирального сверла. Вершины треугольника при таком движении вычерчивают квадрат с параллельными идеально ровными сторонами. Патрон для такой фрезы имеет оригинальную, не препятствующую движению, конструкцию. |

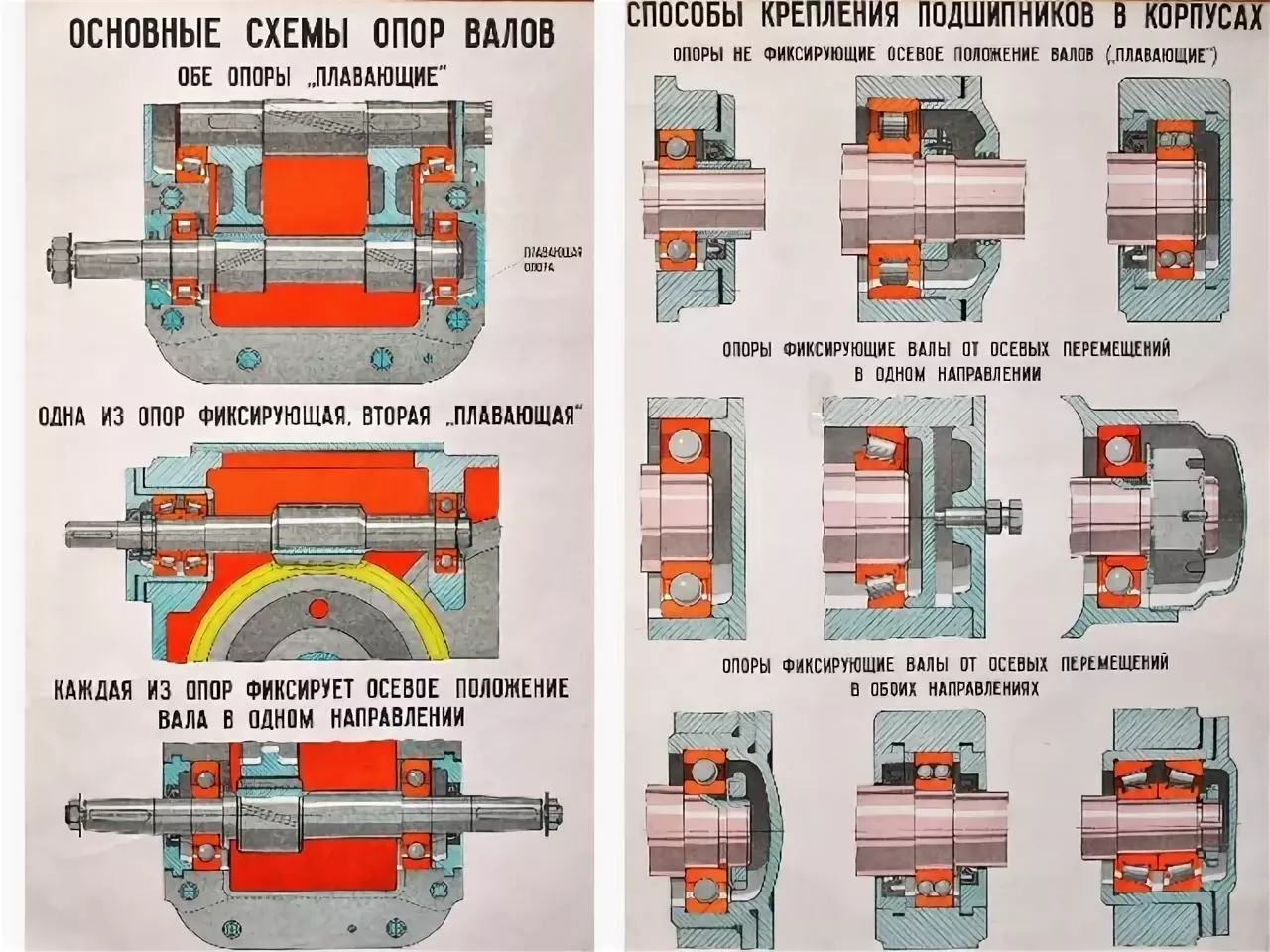

Опора валаВалы и вращающиеся оси монтируют на опорах, которые обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники, которые могут воспринимать радиальные, радиально-осевые и осевые нагрузки. По способности фиксировать осевое положение вала опоры разделяются на фиксирующие и плавающие. Плавающие опоры допускают осевое перемещение вала в любом направлении для компенсации его температурного удлинения. Они воспринимают только радиальную силу. В качестве плавающих опор применяют радиальные шариковые и роликовые подшипники. Фиксирующие опоры ограничивают осевое перемещение вала в одном или в обоих направлениях. Они воспринимают радиальную и осевую силы. В качестве фиксирующих опор применяют радиальные шариковые, радиально-упорные шариковые и роликовые конические подшипники.

По виду комбинации плавающих и фиксирующих опор вала применяются две основные схемы установки подшипников: одна опора фиксирующая, вторая – плавающая; обе опоры фиксирующие, причем каждая опора фиксирует вал в одном направлении. |

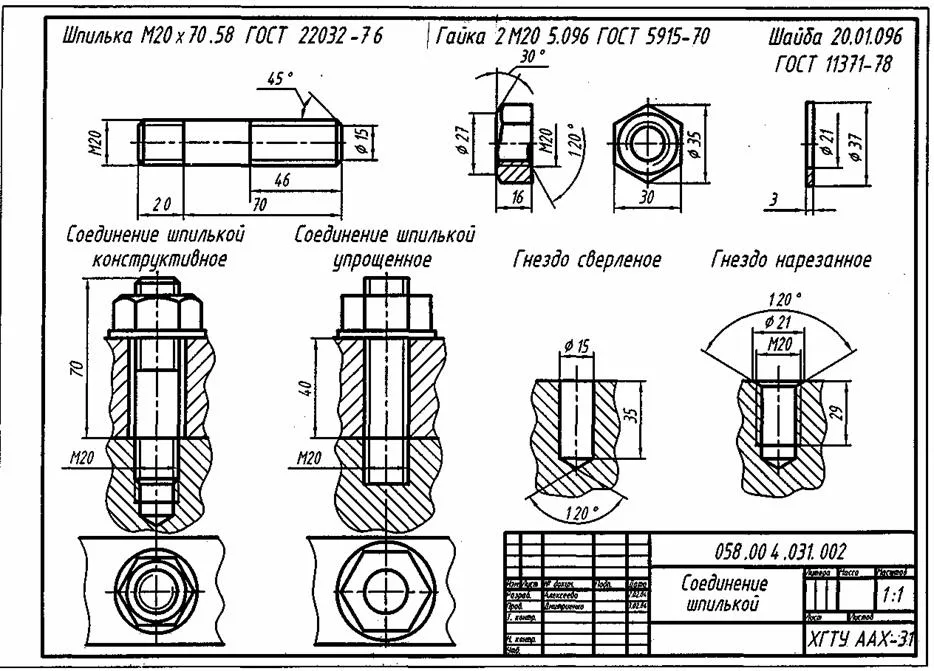

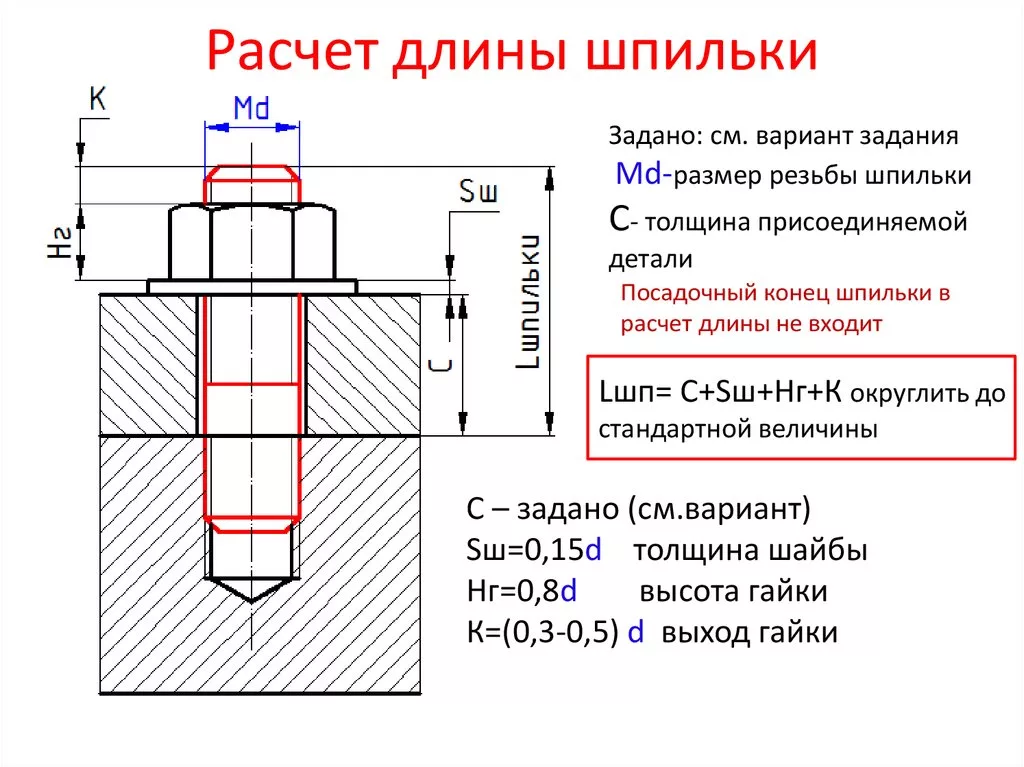

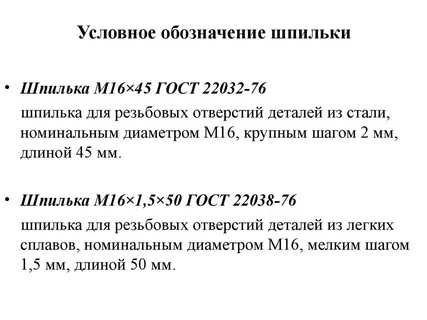

Шпилька резьбоваяШпилька резьбовая — это крепежная деталь в форме цилиндрического стержня, которая имеет раВные или раЗные по длине резьбовые части на двух концах, резьбовую часть только на одном конце, резьбовую часть по всей длине. На один или оба резьбовых конца навинчивают гайки, а для предотвращения самоотвинчивания, продавливания или смятия соединяемых материалов под гайки подкладывают плоские и пружинные шайбы.

Шпильки различаются по: Для резьбовых шпилек характерны следующие типы резьбы: Почти для каждой резьбовой шпильки есть вариант исполнения, предусмотренный стандартом ГОСТ или DIN. Длина шпильки равна расстоянию от концевой фаски одного до концевой фаски другого конца резьбового стержня (длина всего изделия):

Классы прочности и марки сталей, установленные при изготовлении шпилек, определяют их назначение и области применения. Материалы для производства резьбовых шпилек: Материалы для производства резьбовых шпилек предусмотрены ГОСТ 1759.0-87 и ГОСТ 1759.4-87.

Шпилька А2М16×1,5–LH–6g×90.58.С.019 ГОСТ ...

|

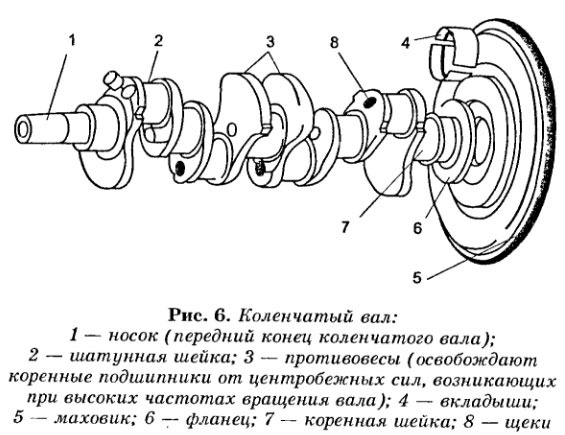

Щека коленчатого валаЩёки коленвала соединяют коренные и шатунные шейки. Коренные шейки – опоры вала, лежащие в коренных подшипниках, расположенных в картере двигателя. Шатунные шейки – опоры, с помощью которых вал соединяется с шатунами.

Щеки коленчатого вала могут иметь различную форму и размеры, которые устанавливают, исходя из условий прочности и надежности вала. Обычно щеки делают одинаковой формы, преимущественно в виде круглых или эллиптических дисков.

В щеках коленчатого вала просверлены наклонные каналы для подвода масла от коренных подшипников к масляным полостям, выполненным в шатунных шейках в виде каналов большого диаметра и закрываемым резьбовыми заглушками. Эти полости являются грязеуловителями, в которых под действием центробежных сил при вращении коленчатого вала собираются продукты изнашивания, содержащиеся в масле.

Щеки коленвала изготовляются заодно с полуосями из стали 40Х, ЗОХГС или 45. Наружная поверхность отверстия под запрессовку пальца нижней головки шатуна подкаливается на установке ТВЧ до 35—40 ед. и шлифуется до нужного размера. Прессовая посадка пальца нижней головки шатуна является достаточной для сохранения жесткости коленчатого вала. Во избежание разрушения отверстий в щеках во время сборки лучше всего скруглить концы пальца, а не снимать фаску в отверстиях на щеках маховиков. Все острые кромки на щеках скругляются, а щеки полируются. Всякий перекос пальца и отверстия нижней головки шатуна смещает шатун в одну сторону и на высоких оборотах ведет к разрушению подшипника нижней головки шатуна. С целью улучшения работы подшипника нижней головки шатуна шатун центруется в бобышках поршня, а на пальце нижней головки шатуна преднамеренно делается зазор между щеками и шатуном до 1.5—2.5 мм с тем, чтобы не было задевания шатуна о щеки коленчатого вала . Небольшие сдвиги сепаратора и роликов не вызовут серьезных осложнении и не дадут сильного нагрева подшипника. Биение шеек щёк коленчатого вала допускается до 0.01 мм. Следует предусмотреть радиальные и торцевые зазоры между щеками коленчатого вала и стенками кривошипной камеры, чтобы при возможных смещениях, биениях коленчатого вала и нагреве кривошипной камеры не происходило касания и затирания щек о стенки, так как это снижает обороты и мощность двигателя. При малых боковых зазорах между коленчатым валом и стенками кривошипной камеры имеют место большие гидравлические потери, а это нежелательно. При трении о торцы роликов подшипника шатуна изнашиваются щеки коленчатого вала. Форму изношенной поверхности щеки восстанавливают шлифованием на плоскошлифовальном станке. |

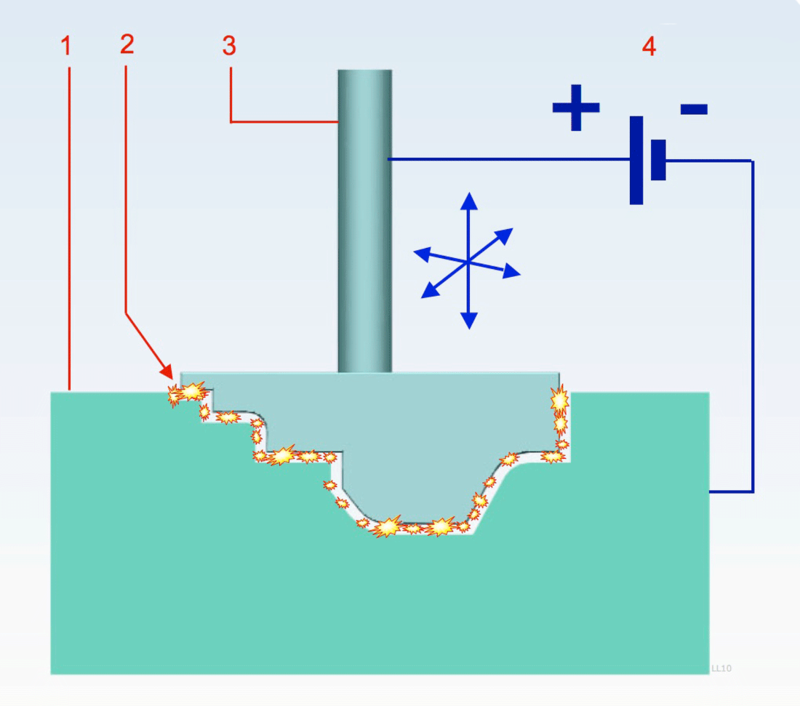

ЭлектроэрозияЭлектроэрозия — это разрушение поверхности изделия под действием электрического разряда. Часто этим термином называют процесс электроэрозионной обработки металлических изделий. Электроэрозионная обработка (ЭЭО) широко применяется для изменения размеров металлических изделий — для получения отверстий различной формы, фасонных полостей, профильных канавок и пазов в деталях из твердых сплавов, для упрочнения инструмента, для электропечатания, шлифования, резки и др. Электроэрозионная обработка происходит под действием электрических разрядов возникающих между заготовкой и электродом-инструментом. Один из электродов является обрабатываемой заготовкой, другой — электрод-инструментом.

1 — обрабатываемая заготовка, 2 — разряды в зазоре, 3 — электрод-инструмент, 4 — генератор импульсов технологического тока Разряды производятся периодически, импульсно, так чтобы среда между электродами восстановила свою электрическую прочность. Для уменьшения износа электрода-инструмента подаются униполярные импульсы технологического тока. Полярность зависит от длительности импульса, поскольку при малой продолжительности импульса преобладает эрозия (износ) анода, а при большой длительности импульса преобладает эрозия (износ) катода. На практике используются оба способа подачи униполярных импульсов: с подключением заготовки к положительному полюсу генератора импульсов (т. н. включение на прямую полярность), и с подключением заготовки к отрицательному полюсу (т. н. включение на обратную полярность). Электроэрозия позволяет обрабатывать материал электрическими импульсами не более 0,01 с, ввиду чего выделяющееся тепло не распространяется вглубь материала. Кроме того, давление частиц плазмы при ударе об электрод, способствует эрозии (выбросу) не только расплавленного, ни и разогретого вещества. Электрический пробой всегда возникает по кратчайшему пути, поэтому в первую очередь разрушаются наиболее близкие участки электродов. При приближении одного электрода заданной формы (инструмента) к другому (обрабатываемому материалу), поверхность заготовки принимает форму инструмента.

Производительность такого метода и качество поверхности после обработки зависит от параметров электроимпульсов (длительности, частоты, энергии).

Этот метод позволяет резать металл толщиной до 400 мм. Электроэрозионный станок отличается высокой точностью обработки. К недостаткам можно отнести низкую скорость резания.

|

Славяновский стакан«Славяновский стакан» — образец сварки из восьми чёрных и цветных металлов, считавшихся, на тот момент, несоединимыми: бронзы, никеля, стали, меди, чугуна, колокольной бронзы, томпака, нейзильбера. Представляет собой гранённый металлический цилиндр весом около 5 кг, высотой 21 см.

Изготовлен Славяновым Николаем Гавриловичем в 1893 году методом дуговой электросварки металлическим электродом. Разрабатывая этот способ Славянов столкнулся с чрезвычайно сложной для того времени проблемой устойчивости дуги и её питания электрическим способом. К тому времени дуговая электросварка металлов была уже изобретена в 1886 году другим русским инженером — Николаем Николаевичем Бенардосом, разработавшим способ дуговой электросварки угольным электродом и добившимся практических результатов в её применении. Славянов решил проблему заменой угольного электрода плавящимся металлическим. В 1891 году Славянов получил патенты на способ «электрической отливки металлов», в том числе в США, однако, американские специалисты выражали сомнения в пригодности способа Славянова для сварки цветных металлов — «Спаять цветные металлы с черными вообще нельзя», — писали они. В ответ Славянов с помощниками и изготовили два «стакана». За это произведение инженерной мысли на всемирной электротехнической выставке в 1893 году в Чикаго он получил золотую медаль с формулировкой «За произведённую техническую революцию». К настоящему дню сохранился уникальный «славяновский стакан», на дне которого выгравировано: «Экспонат на Всемирную электротехническую выставку в г. Чикаго (Америка). Изготовлен Н. Г. Славяновым. Завод Мотовилиха. 1893 г.», находится в мемориальном Доме-музее Н. Г. Славянова в Перми. Такой же стакан, изготовленный для демонстрации на IV Электрической выставке в Петербурге (1892 г.), хранится в Музее истории и техники. Хотите научиться варить также? Вот ролик, который просмотревшие его 4 млн.человек признали лучшим обучающим видео по дуговой сварке - |

CMMS |

АварияАвария — полное или частичное повреждение оборудования, вызвавшее длительное (более 5 часов) нарушение производственного процесса или приводящее к полной или частичной потере производственных мощностей, их простою или снижению объема производства. |

Акт о выполнении этапа работАкт о выполнении этапа работ — документ, отражающий выполнение работ по ремонту или ТО и позволяющий формировать документы по списанию затрат МТО в производство и документы по выплате денежных средств исполнителям. |

Ведомость ЗИП на ремонт |

Ведомость документов для ремонта |

Владелец процессаВладелец процесса — должностное лицо, несущее ответственность за получение результата процесса и обладающее полномочиями для распоряжения ресурсами, необходимыми для выполнения процесса. |

Внутренний заказВнутренний заказ — документ, являющимся основанием для обеспечения потребности в материально-техническом обеспечении склада или подразделения предприятия. |

ДетальДеталь — составная часть узла (машины), изготовленная как одно целое и разделение которого на части невозможно без его повреждения. |

ДефектДефект — каждое отдельное несоответствие продукции (объекта) установленным требованиям. |

Заводской номер оборудованияЗаводской номер оборудования — короткий номер, применяемый для обозначения оборудования внутри структурных подразделений предприятия для упрощения обмена информацией между сотрудниками этих подразделений. |

Запасная частьЗапасная часть — составная часть оборудования, предназначенная для замены находившейся в эксплуатации такой же части с целью поддержания или восстановления работоспособности оборудования. |

Инвентарный номерИнвентарный номер — номер, в соответствии с которым оборудование учитывается бухгалтерией. |

Исполнитель процессаИсполнитель процесса — подразделение или должность сотрудника, ответственного за исполнение работы. |

Материально-техническое обеспечение (МТО)Материально-техническое обеспечение (МТО) — включает в себя обеспечение запасными частями, материалами и средствами ТО и ремонта (инструментами), используемыми при выполнении технологической операции. |

Материальные активыМатериальные активы — активы предприятия, имеющие вещную (материальную) форму. По характеру участия в хозяйственном процессе и скорости оборота материальные активы делят на оборотные фонды (запасы сырья, материалов, готовой продукции) и основной капитал (сооружения, машины или оборудование). |

МашинаМашина — комплекс механизмов, агрегатов, узлов и деталей, предназначенных для выполнения полезной работы, связанной с процессом производства или транспортирования, либо преобразования энергии. |

МеханизмМеханизм — система кинематически взаимосвязанных узлов и деталей, предназначенных для преобразования вида движения или передачи мощности. |

Механизмы бизнес-процессаМеханизмы бизнес-процесса — ресурсы (технологические, трудовые), используемые для выполнения процесса, целиком не потребляющиеся при выполнении одной итерации процесса. |

Наработка |

Наряд на выполнение ремонтных работНаряд на выполнение ремонтных работ — документ, которым устанавливается задание на выполнение работ исполнителям (рабочему, бригаде), выдается до начала работы и содержит перечень работ, нормы расходования времени на их выполнение, расценки, формы оплаты и общую сумму оплаты. |

Наряд-допускНаряд-допуск — письменное разрешение на производство работ в течение всего срока, необходимого для выполнения указанного в наряде объема работ. |

Неосновное оборудованиеНеосновное оборудование — обеспечивает полноценное протекание производственных процессов и работу основного оборудования. |

НормативНорматив — экономический или технический показатель норм, в соответствии с которыми производится работа., т. е. это размер планового расхода ресурса на расчётную единицу, который выражает плановый уровень тех или иных затрат. |

В условном обозначении для шпилек указывают (пример):

В условном обозначении для шпилек указывают (пример):