Чертежи ремонтныеЧертежи ремонтные — чертежи, спецификации, схемы, содержащие данные для подготовки ремонтного производства, ремонта и контроля изделия после ремонта. Эти чертежи, как правило, содержат только те изображения изделия, размеры, предельные отклонения размеров, составные части изделия, части и элементы схемы и дополнительные данные, которые необходимы для проведения ремонта и контроля изделия при выполнении ремонта и после него. |

ЭксплуатацияЭксплуатация — стадия жизненного цикла использования оборудования, на котором реализуется, поддерживается и восстанавливается его качество. |

Шариковые роликиШариковые ролики — это тела качения нестандартной формы в компактных подшипниках качения, разработанных компанией Schaeffler Group.

С двух сторон шариков удалены боковые сегменты, не выполняющие полезной работы в процессе эксплуатации (около 15% общей площади шарика). Ролик такой формы "шариковый ролик" компактнее стандартного на 30%, что позволяет поместить в подшипнике больше число тел качения, благодаря чему значительно увеличивается грузоподъемность и срок эксплуатации. Специалисты Schaeffler Group приводят пример: стандартная комплектация шарикового подшипника 6207 состоит из 9 тел качения, которые занимают 60% пространства между внутренним и внешним кольцом подшипника. В то время как шариковые ролики BXRE207 содержат уже 14 тел качения и заполняют порядка 90% пространства. Тем самым увеличивается срок эксплуатации детали в 2,4 раза и появляются новые возможности в создании компактных машинных узлов.

Впервые компактные подшипники были представлены на Всемирной Ганноверской выставке в 2007 году в разных исполнениях:

|

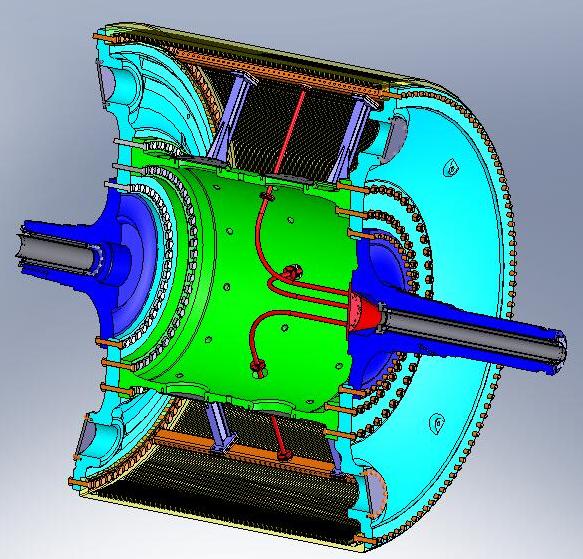

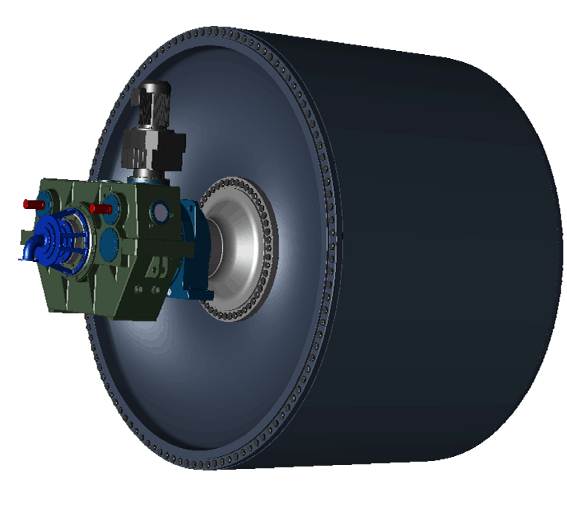

Янки-цилиндрЯнки-цилиндр — это ключевое устройство, входящее в состав сушильной группы бумагоделательной машины. Представляет собой барабан, на котором происходит высушивание сформированного бумажного полотна. который нагревается от топочных газов и работает в тяжёлых условиях эксплуатации.

Внутрь подается через паровую головку пар, а с помощью черпаков или сифона удаляется конденсат. Янки-цилиндр приводится во вращение с помощью прессового вала или шестерни. Нагрев сушильного цилиндра насыщенным паром давлением от 1 до 4 атм. является наиболее эффективным как с точки зрения рентабельности (пар получают с помощью паровых котлов, работающих на газе, жидком или твердом топливе) так и с точки зрения производительности. Необходимо обратить внимание, на то, что очень важно чтобы янки-цилиндр был изготовлен из чугуна. Этот необходимо для того, чтобы при трении о шабер с него не снималась стружка как у стали (чугун не образует стружку, а изнашивается в виде порошка). Некоторые производители, экономя на янки-цилиндрах изготавливают их из стали, что приводит к очень быстрому необратимому износу поверхности сушильных цилиндров.

Нагрев янки-цилиндра происходит от топочных газов, поэтому он должен пройти обязательную сертификацию сосуда под давлением. Для того, чтобы высушить бумажное полотно на одном сушильном цилиндре, необходимо чтобы избыточное давление насыщенного пара внутри цилиндра было не менее 1 атм., т.к. температура сушильного процесса должна быть не менее 120 градусов. Для того, чтобы интенсифицировать процесс сушки на сушильном цилиндре применяется конвективная скоростная сушка. Повышенные температуры обуславливают тепловое расширение цилиндра и становятся причиной высоких нагрузок на внутренние кольца подшипников.

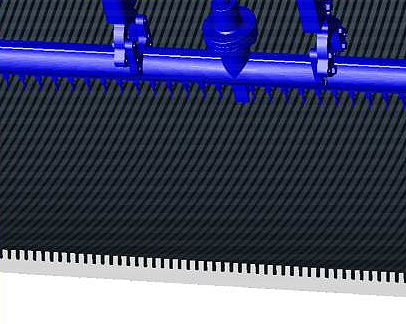

Исполнение внутренней поверхности янки-цилиндра может быть гладким или рефленым. В случае рефленой врутренней поверхности конденсат накапливается в пазах и основная часть поверхности будет работать без конденсата, что исключает потерю передаваемого тепла, вызванной конденсатным слоем. Специальные клипы из нержавеющей стали, которые установлены в пазах, вызывают турбулентности в слою конденсата, что далее повышает общий перенос тепла. Ребрение Янки цилиндра требует специального оборудования для удаления конденсата с большим количеством торцов, оснащенных небольшими нержавеющими трубочками, которые собирают конденсат из каждого паза. От качества обработки поверхности янки-цилиндра зависят многие показатели качества бумаги, а также контроль толщины и мягкости бумаги. Благодаря качественному покрытию лист очень хорошо сохнет на цилиндре благодаря более однородной адгезии к поверхности и устойчивости к влажным полосам; это обеспечивает высочайшее качество, производительность и скорость работы оборудования для крепирования.

|

АПГМАПГМ — Аксиально-поршневые (плунжерные) гидравлические машины. Являются одним из наиболее распространённых типов гидромашин. Применяются как в качестве насосов, так и в качестве гидромоторов.

Аксиально-плунжерные и аксиально-поршневые гидромашины отличаются тем, что в первых в качестве вытеснителей используются плунжеры, а во вторых — поршни.

Плунжер Поршень Наибольшее распространение получили аксиально-плунжерные гидромашины. Согласно ГОСТ 17752-81 "Гидропривод объемный и пневмопривод. Термины и определения" используются термины "Аксиально-поршневые" насосы и гидромоторы, однако наиболее точным понятием (встречающимся в литературе) является термин "Аксиально-плунжерные" гидромашины, так как в качестве вытеснителей как правило используются плунжеры, а не поршни.

АПГМ характеризуются возможностью работы на высоких давления (до 45 МПа) и больших частотах вращения (до 5-6 тыс. об/мин). Гидромашины этого класса могут быть регулируемыми, то есть изменять рабочий объем в соответствии с сигналом управления.

Большим достоинством АПГМ является очень широкий диапазон частот вращения - от 50 до 6000 об/мин. Вал аксиально-поршневых гидромашин устанавливается в мощный подшипниковый узел, что позволяет воспринимать достаточно высокие осевые и радиальные нагрузки. АПГМ выпускаются с наклонным диском и с наклонной шайбой, что дает возможность реализовать управляемость рабочим объёмом для регулирования производительности.

Одним из самых больших недостатков данного типа гидравлических машин являются большие пульсации подачи (для насосов) и расхода (для гидромотора), и как следствие, большие пульсации давления в гидросистеме. Кроме этого, стоимость АПГМ достаточно высока в связи со сложностью конструкции. |

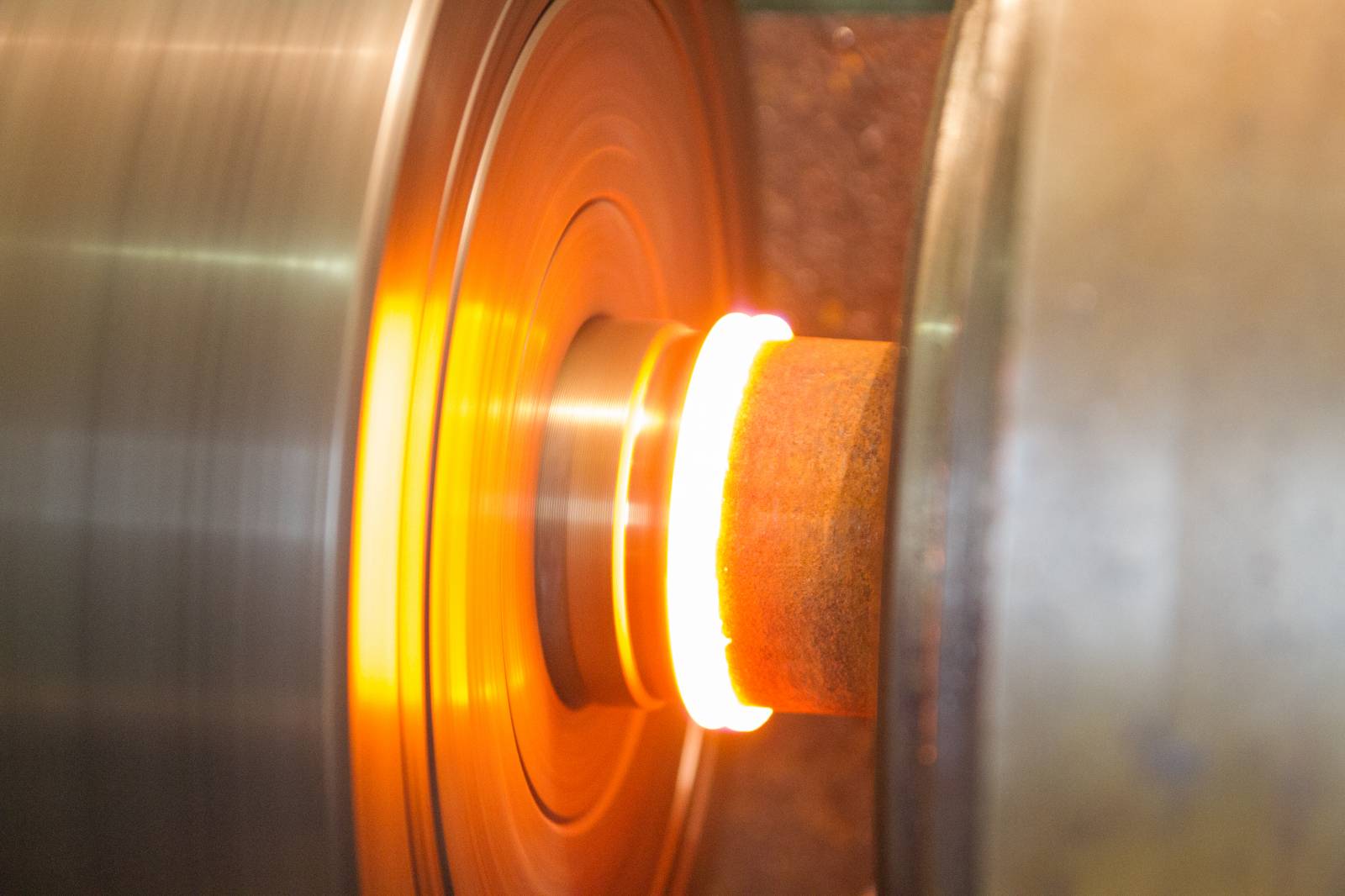

Фрикционная сваркаФрикционная сварка (сварка трением) — разновидность сварки давлением , при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия. Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении. Следует отметить, что окончательное соединение формируется на завершающей стадии процесса, когда к уже неподвижным образцам прикладывается проковочное усилие.

Фрикционная сварка отличается быстротой и высоким качеством шва. Основными достоинствами фрикционной сварки являются скорость и простота процесса. При помощи шаблонов и прочей оснастки стандартные токарные и сверлильные станки могут быть превращены в машины для фрикционной сварки. |

ЗИПЗИП — сокращение от «запасные части, инструменты и принадлежности», использующееся в эксплуатационной и технической документации согласно ГОСТ 2.601-2013 «Единая система конструкторской документации. Эксплуатационные документы». |

СМРСМР — сокращение от «строительно-монтажные работы» |

Техническое обслуживание по состояниюТехническое обслуживание по состоянию (on condition maintenance) - совокупность ремонтных и профилактических мероприятий, при котором объем и начало проведения указанных мероприятий определяются с учетом фактического технического состояния оборудования. Мониторинг параметров состояния может быть непрерывным, по расписанию или по запросу. Техобслуживание по состоянию применяется для объектов, к которым не применимо понятие "износ". |

EAM |

ERPERP-системы (Enterprise Resource Planning System) — системы планирования ресурсов предприятия — корпоративные информационные системы (КИС), предназначенные для автоматизации учёта и управления. |

Средний ремонт |

Ремонт регламентированный |

Ремонт капитальный |

Ремонт неплановый |

Ремонт текущий |

РемонтосложностьРемонтом ложность определяется конструктивными и технологическими особенностями оборудования и устанавливается на механическую и электрическую части каждого станка. Единицей ремонтосложности механической части называется ремонтосложность условной машины, трудоемкость капитального ремонта механической части которой, отвечающего по объему и качеству требованиям ТУ на ремонт, равна 50 ч в неизменяемых условиях среднего ремонтного цеха машиностроительного предприятия. Аналогично определяется ремонтосложность электрической части, трудоемкость единицы которой равна 12,5 ч. Трудоемкость работ при текущем и среднем ремонтах определяется коэффициентом отношения их к объему работ капитального ремонта: для механической части TP = 0,12КР и CP = 0,18КР; для электрической части ТР =0,12 x 12,5 и CP = 0,18 х 12,5. Нормы трудоемкости, расхода материалов и простоя агрегата в ремонте устанавливаются па одну условную ремонтную единицу для каждого вида ремонтных работ в нормо-часах, килограммах и часах соответственно. |

Объем ремонтных работОбъем ремонтных работ определяет отдел главного механика, который составляет годовой план-график ремонта оборудования на основании структуры ремонтного цикла и других нормативов типовой системы. Этот план-график составляется в физических или условных (ремонтных) единицах и является производственной программой для ремонтных подразделений. На его основе рассчитываются остальные технико-экономические показатели — трудоемкость работ, численность персонала, потребность в материалах, сметная стоимость ремонтных работ. Плановые ремонтные работы должны увязываться с производственной программой цехов путем создания необходимых заделов или изыскания дополнительных мощностей на период вывода станка в ремонт. План-график ремонта оборудования содержит перечень установленного оборудования, его сложность, вид ремонтов и сроки их выполнения, а также трудоемкость работ и время простоя в ремонте. Исходя из годового плана-графика завода, цеховые механики составляют месячные оперативные планы по ремонту оборудования своего цеха и выдают задания ремонтным бригадам. При централизованной организации ремонта план-график завода является производственной программой ремонтно-механического цеха. |

МодернизацияМодернизация устраняет моральный износ устаревшего оборудования и предусматривает либо повышение общетехнического уровня агрегата, либо его приспособление (специализацию) для выполнения отдельных работ. |

Ремонтный цикл |

Продолжительность ремонтного цикла |

Продолжительность цикла технического обслуживания |

Структура ремонтного циклаСтруктура ремонтного цикла определяет перечень и чередование плановых ремонтов внутри цикла. Например, для легких и средних металлорежущих станков (до 10 т) структура имеет вид КР-ТР-ТР-СР-ТР-ТР-КР, где КР — капитальный ремонт, CP — средний ремонт, TP — текущий ремонт. Продолжительность ремонтного цикла определяется произведением установленного норматива времени оперативной работы для каждого оборудования (А) на следующие коэффициенты: Ко.м — обрабатываемый материал, Км.и — материал применяемого инструмента, Ктс — класс точности оборудования, Ккс — категория массы, Крс — ремонтные особенности, Ку — условия эксплуатации, Кв — возраст.

|

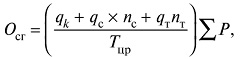

Годовой объем работГодовой объем работ определяется как средняя величина путем деления общей трудоемкости всех ремонтных работ в течение ремонтного цикла на длительность этого цикла в годах:

где qk, qc, qт — трудоемкость одной ремонтной единицы соответственно капитального, среднего и текущего ремонта, nс, nт — число средних и текущих ремонтов в течение ремонтного цикла. Более точно годовой объем работ можно определить непосредственно по годовому плану-графику ремонта оборудования. Численность ремонтных рабочих определяется по профессиям, исходя из объема соответствующих работ (слесарных, станочных и прочих) и эффективного фонда времени работы рабочего с учетом коэффициента выполнения норм (Кц). Например, численность слесарей (Исл) определяется по формуле

Общий объем ремонтных работ (в нормо-часах) распределяется между ремонтно-механическим цехом и цеховыми ремонтными базами в зависимости от располагаемой ими мощности. |

Пуско-наладочные работы (ПНР)ПНР — сокращение от «пуско-наладочные работы» — комплекс работ, выполняемых в период подготовки и проведения индивидуальных испытаний и комплексного опробования оборудования. Являются заключительной частью строительно-монтажных работ (СМР). |

ОтказОтказ — событие, заключающееся в нарушении работоспособного состояния объекта. Различают функциональный и потенциальный отказы. |

Отказ критичный |

НОТОНОТО - надежностно-ориентированное техническое обслуживание (аналог RCM). |

Стоимость жизненного цикла оборудованияСтоимость жизненного цикла оборудования LCC (Life Cycle Cost) — затраты, складывающиеся из затрат на предварительные исследования, разработку и производство изделия, а также затрат на ввод изделия в действие, применение по назначению, поддержание его в работоспособном состоянии и утилизацию по истечению срока службы. При расчетах стоимости жизненного цикла следует использовать информацию, полученную при анализе надежности: интенсивность отказов, продолжительность ремонтно-восстановительных работ и т.д., а также стоимость запасных частей, стоимость вспомогательного оборудования и инструмента, заработная плата персонала, и т.д. Использование достоверных исходных данных при расчетах стоимости жизненного цикла обеспечивает высокий уровень достоверности результатов и успех при выборе способов поддержки управленческих решений. |

Менеджер по надежности оборудованияМенеджер по надежности оборудования — специалист, выполняющий функции по планированию, организации и оперативному контролю производственных процессов и работ по ТОиР, с целью управления надежностью оборудования и обеспечения непрерывности производственного цикла. |

АллигаторингАллигаторинг — явные широкие трещины на поверхности покрытия, имеющего внешний вид кожи аллигатора. Продольное расщепление поверхности покрытия в плоскости обработанной поверхности. Дефект, также называемый «рыбьим ртом» или «сеткой трещин». Может наблюдаться на асфальтовых поверхностях и полимерных покрытиях, красках.

Возможные причины аллигаторинга:

Образование сетки трещин в металле может быть вызвано его пережогом. При слишком высокой температуре нагрева или чрезмерно длительном нагреве в нагревательных колодцах или в печах, в том числе при отжиге, кислород из атмосферы печей проникает в поверхностные слои, прежде всего, вдоль границ зерен. В зависимости от степени развития пережога происходит охрупчивание металла, которое проявляется как до, так и после прокатки. Если трещины получают сильное развитие при деформации, то возможно горячее разрушение, усугубляемое оплавлением сульфидов при температурах ~ 1200°С по границам зерен.Материал, пораженный пережогом, непригоден к дальнейшему использованию. |

Винт АрхимедаВинт Архимеда — механизм, исторически использовавшийся для передачи воды из низколежащих водоёмов в оросительные каналы. Он был одним из нескольких изобретений и открытий, традиционно приписываемых Архимеду, жившему в III веке до н. э. Архимедов винт стал прообразом шнека.

|

Отказ потенциальный |

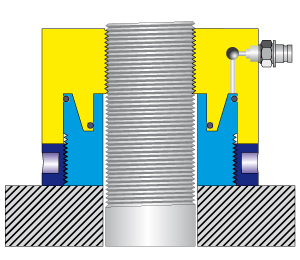

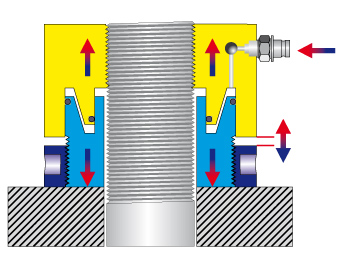

Гидравлическая гайкаГидравлическая гайка — это устройство с собственным внутренним гидравлическим зажимом. Позволяет легко затягивать болты большого диаметра с большой и точной предварительной нагрузкой. Используемые для затяжки болтов большого диаметра ключи, ударные молотки или динамометрические ключи вызывают высокое напряжение на скручивание в процессе затяжки болта и могут повредить их резьбу. В процессе затяжки гидравлической гайки отсутствует вращение, поэтому гидравлические гайки часто используют в условиях ограниченного пространства. Кроме этого, отсутствие крутящего момента позволяет избегать смещения фланцев, повреждения уплотнений и искривления болтов. Сила затяжки гидравлической гайки прямо пропорциональна давлению масла. Это позволяет точно контролировать и регулировать нагрузку гидрогайки. Для того, чтобы все болты в соединении получили равномерную нагрузку одинаковой точности, все гидравлические гайки могут быть объединены для одновременной затяжки.

Под давлением масла соединение сжимается и, болт натягивается. Это создает зазор между гайкой и поршнем. В зависимости от типа гайки, либо в зазор вставляется прокладка, либо поворачивается зажимная муфта на поршне. Когда гидравлическое давление сбрасывается, нагрузка передается на прокладку или зажимную муфту для удержания нагрузки. Последовательность соединения гидравлической гайкой1. Закрутить гидравлическую гайку на соответствующую часть болта или шпильки разъемного соединения

2. Подать гидравлическое давление в гидрогайку, при этом ее поршень перемещается и болт (шпилька) испытывают осевое растяжение

3. Закрутить зажимное кольцо гидрогайки, сбросить давление, разъемное соединение затянуто. Гайка остается на резьбе.

Для разборки соединения, повторить действия в обратном порядке. |

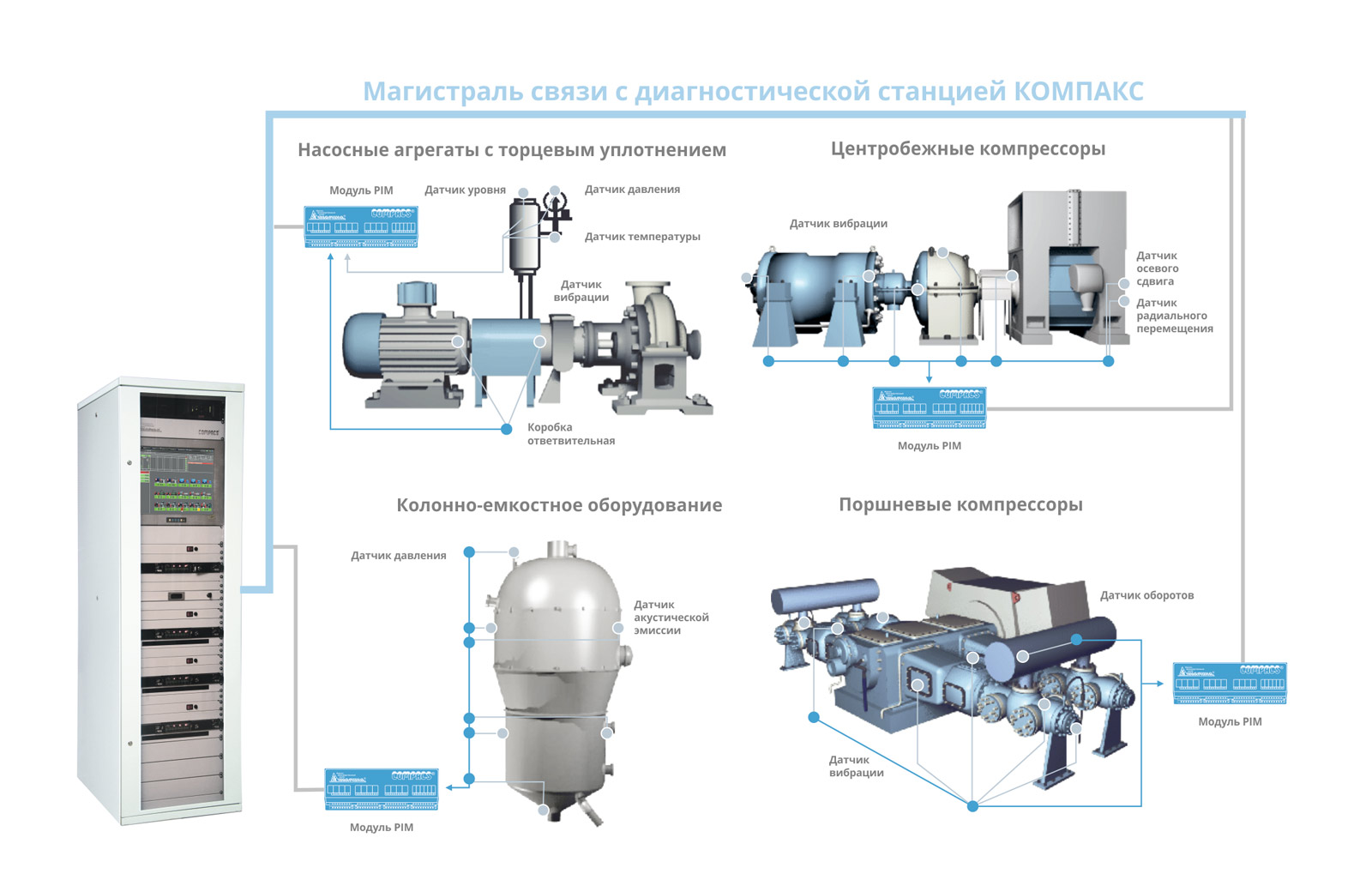

Диагностика и мониторинг состояния оборудованияДиагностика состояния оборудования — это установление и изучение признаков, характеризующих наличие дефектов в машинах и узлах для предсказания возможных отклонений в режимах их работы, а также для установления остаточного ресурса оборудования. Существуют различные инструментальные методы диагностики состояния:

Мониторинг состояния помогает не только предотвратить внезапный выход компонентов оборудования из строя, но и заранее определить реальный срок их службы, что способствует разработке целесообразного плана остановок оборудования и проведения ремонтных работ. Для выполнения диагностики состояния используются соответствующие методу диагностики приборы. Данные о состоянии оборудования различных типов могут анализироваться на единой программно-аппаратной платформе — стационарной системе мониторинга технического состояния оборудования

|

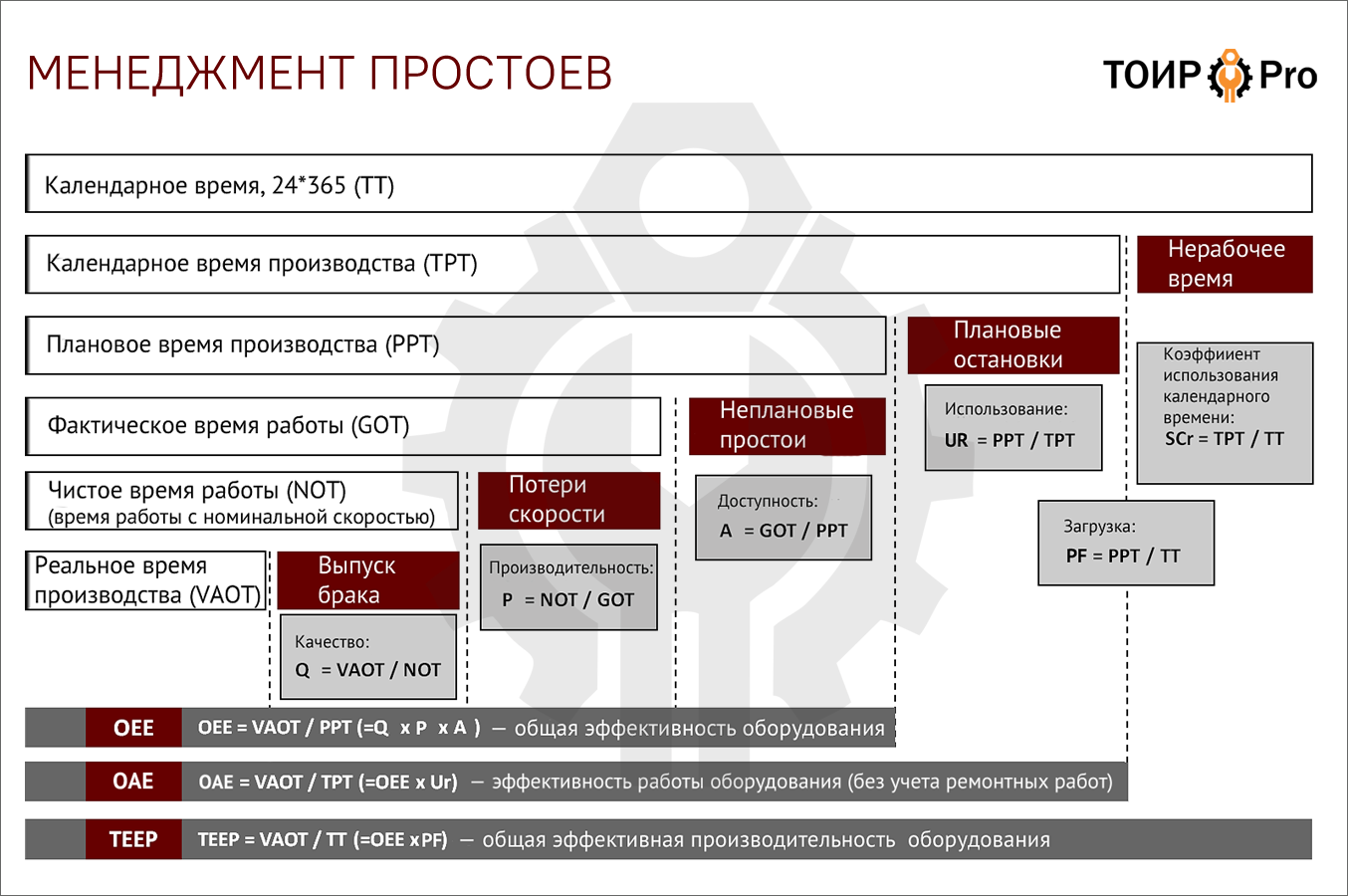

Менеджмент простоевМенеджмент простоев (DTM — DownTimeManagement) — анализ причин остановки оборудования. Анализ причин позволяет управлять простоями и в общем сводится к нахождению промежутков времени, когда оборудование не работало или работало с пониженной скоростью или качеством. Для оценки простоев используются показатели эффективности оборудования, такие как OEE, OAE, TEEP и другие. Эти показатели позволяют ответить на такие вопросы как:

Регулярный мониторинг и анализ показателей позволит снизить простои и повысить эффективность оборудования. |

АгрегатАгрегат — соединение нескольких узлов и деталей, объединенных общей базовой деталью (чаще всего корпусом), предназначенное для выполнения определенной работы (типичные агрегаты: двигатели, редукторы и др.). |

Агрегатный метод ремонтаАгрегатный ремонт — метод ремонта, при котором неисправные составные части заменяются новыми или заранее отремонтированными и при котором не сохраняется принадлежность восстановленных составных частей к определенному объекту. Агрегатный ремонт эффективен при ремонте однотипных или одномарочных машин, требует оборотного фонда агрегатов. Время простоя машины при этом сокращается на период времени, необходимого для восстановления снятого с машины элемента. Время ремонта в этом случае определяется: t = tсн + tуст, где: tсн — время снятия (демонтажа) отказавшего агрегата; tуст — время установки (монтажа) нового агрегата на машину. К основным преимуществам агрегатного метода ремонта можно отнести:

Агрегатный метод особенно эффективен при ремонте дорожных и строительных машин, снижая затраты на транспортирование машины на стационарную базу. |

Предиктивное техобслуживаниеПредиктивное техобслуживание (PdM, predictive maintenance) — основывается на реальном состоянии и производительности оборудования. Обслуживание осуществляется не по жесткому графику, а в случае изменений в характеристиках устройства. Примером предиктивного подхода может служить использование сенсоров коррозии или вибрации. Кроме того, сейчас получают распространение аналитические программные продукты, позволяющие прогнозировать отказы на основе информации, поступающей от систем автоматизации в режиме реального времени.

|

КгКг — коэффициент готовности. Коэффициент готовности используется в качестве показателя надежности, если кроме факта отказа необходимо учитывать время восстановления, поскольку оно не пренебрежимо мало. Коэффициент готовности определяется как вероятность того, что в произвольный заданный момент времени объект находится в состоянии работоспособности (кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается). Стационарный коэффициент готовности Кг.ст. определяется как отношение суммарного времени работы объекта ТО к суммарному времени работы и восстановления (ремонта) Kг = ТО/(ТО + ТВ) , где ТО— наработка на отказ; |

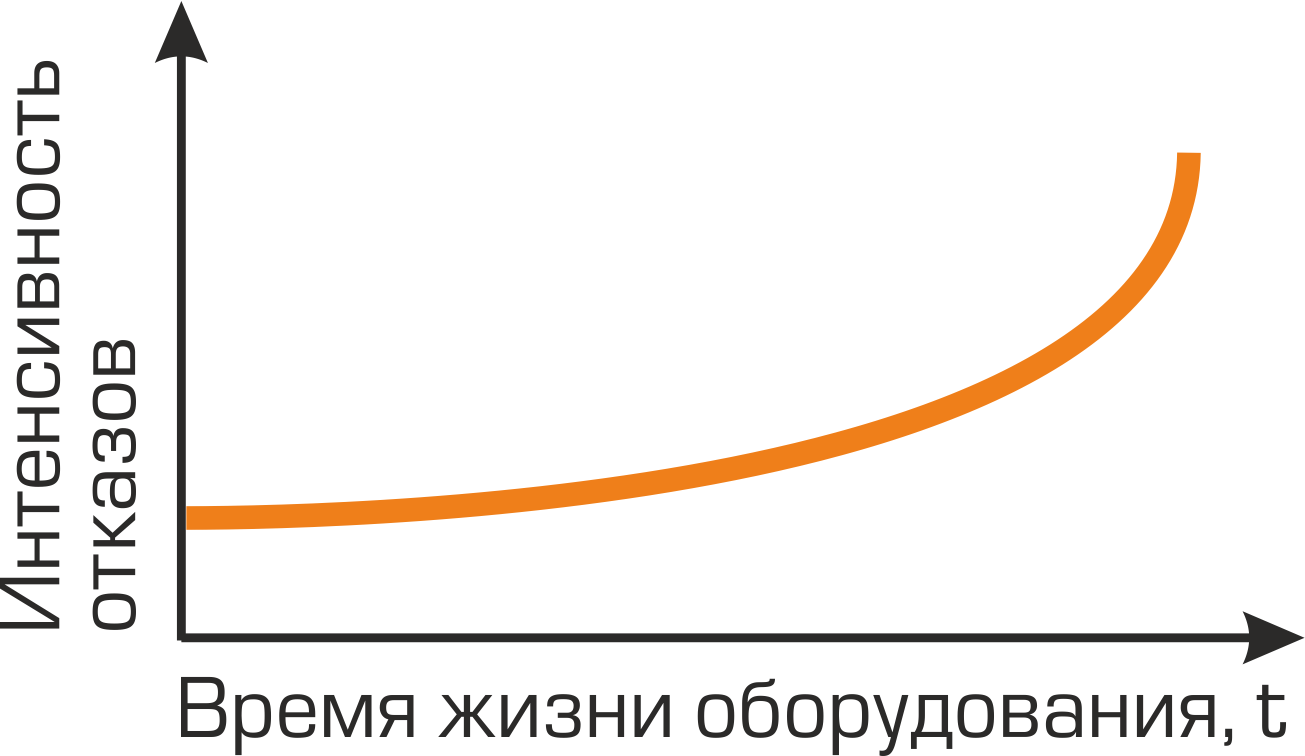

Интенсивность отказовИнтенсивность отказов — отношение числа отказавших объектов (образцов аппаратуры, изделий, деталей, механизмов, устройств, узлов и т. п.) в единицу времени к среднему числу объектов, исправно работающих в данный отрезок времени при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными. Другими словами, интенсивность отказов численно равна числу отказов в единицу времени, отнесенное к числу узлов, безотказно проработавших до этого времени. Опыт эксплуатации сложных систем показывает, что изменение интенсивности отказов λ(t) большинства количества объектов описывается U - образной кривой. Иногда этот график называют "паттерном отказа".

|

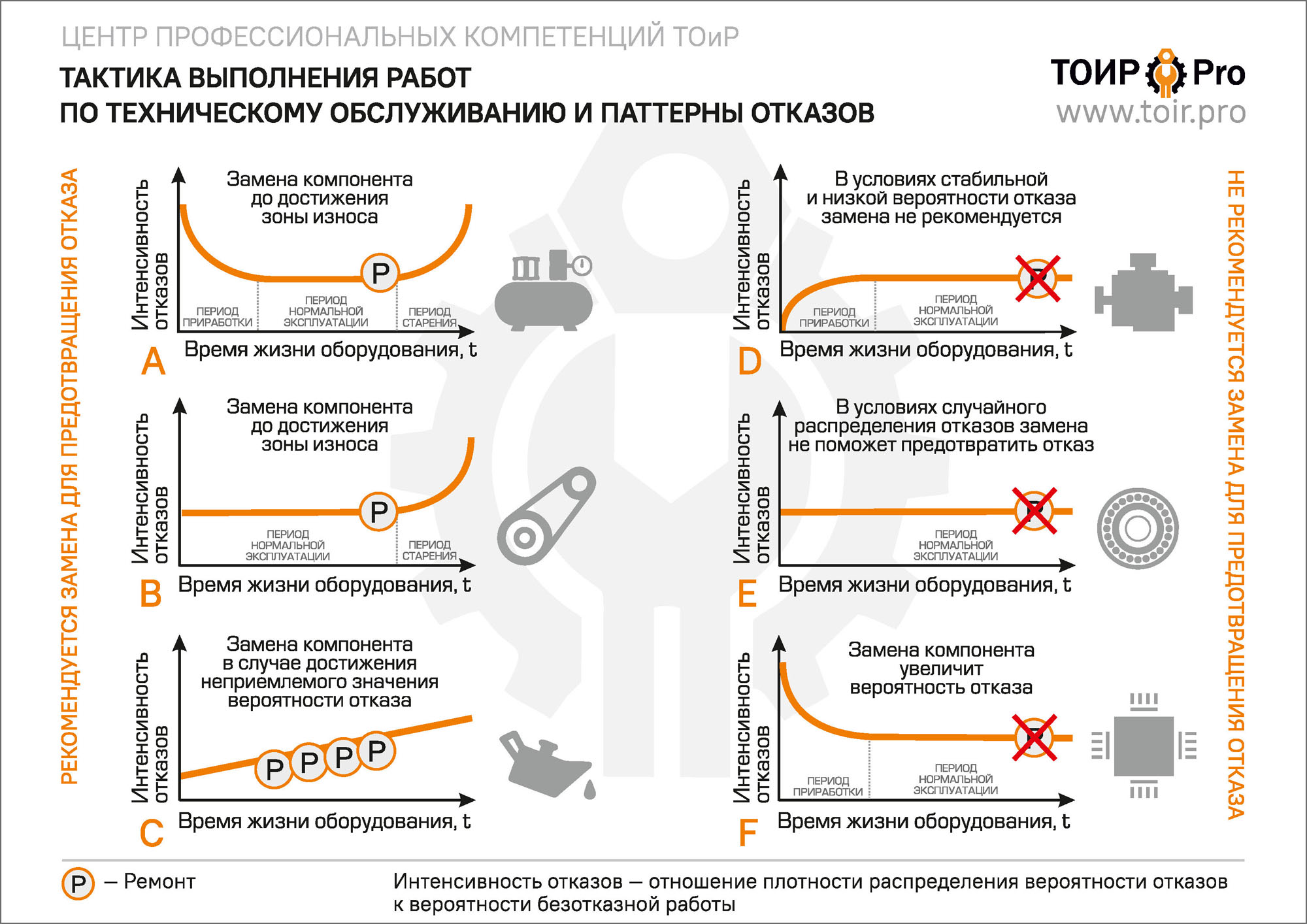

Паттерны отказовПаттерны отказов — это типовые (характерные) виды функции изменения интенсивности отказов во времени. Первоначально считалось общепринятым, что интенсивность отказов должна расти со временем, то есть выглядеть примерно так, как показано на рисунке:

Идея проведения ремонтов с заданной периодичностью состоит в том, чтобы провести ремонт в момент, примерно соответствующий началу периода старения. Но позднейшие исследования показали, что имеют место не один или два, а несколько паттернов (типовых поведений) отказов. При этом, для сложного оборудования, в большинстве случаев на длительном этапе работы почти нет взаимосвязи между сроком эксплуатации и вероятностью его отказа.

Для организации технического обслуживания необходимо тактику выполнения работ выстраивать в соответствии с паттерном отказов каждого конкретного оборудования, который определяется по статистике отказов. |

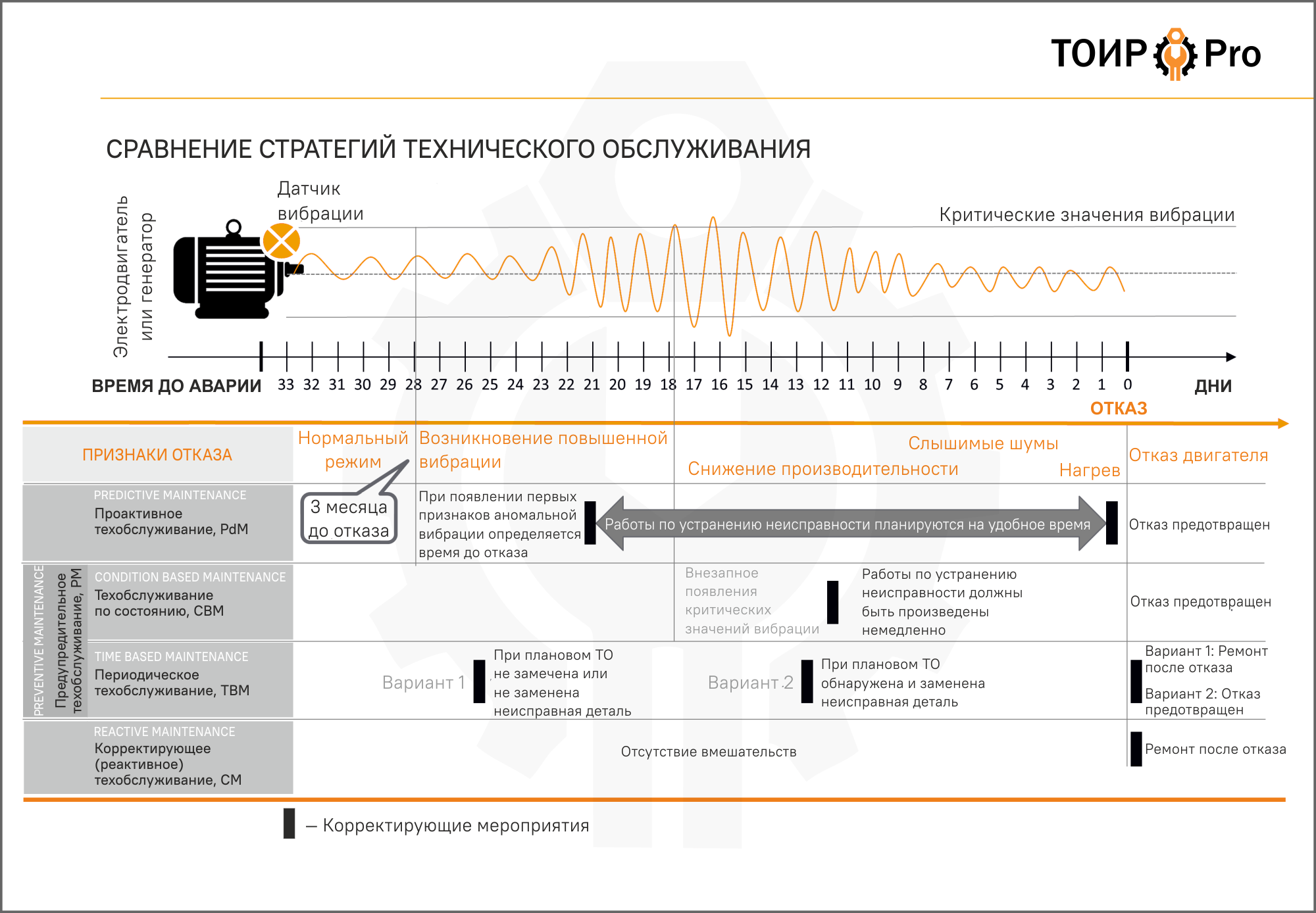

Стратегия технического обслуживанияСтратегия технического обслуживания и ремонта (maintenance strategy) — метод управления, используемый для достижения целей технического обслуживания и ремонта. (ГОСТ Р 57329-216). Исходя из этого определения следует, что не существует хороших и правильных стратегий, или плохих и неправильных. У каждой стратегии есть свои сильные стороны и недостатки. Выбрать нужную стратегию технического обслуживания исходя из целей предприятия помогает RCM (Reliability Centered Maintenance) — методология надежностно-ориентированного технического обслуживания. В отечественной и мировой практике существуют разные названия стратегий ТОиР. Тем не менее, можно выделить три основных стратегии:

Для наглядности приведем сравнение этих стратегий на примере отказа электродвигателя.

|

Монтаж подшипников с нагревомНекачественно выполненный монтаж подшипников является причиной большого числа неисправностей. Усилие, необходимое для установки подшипников увеличивается с ростом размера подшипника. Из-за необходимости прикладывать значительные усилие для монтажа, большие подшипники не так просто запрессовать на валу или в корпусе. Поэтому перед монтажом подшипник или корпус необходимо нагреть. Монтаж крупногабаритных подшипников (диаметром более 55 мм) следует производить методом нагрева. Для этого используются индукционные нагреватели, реже — специальные нагревательные плитки или кольца, иногда — масляную ванну. Компания SKF показывает возможности индукционных нагревателей в видеоролике, посвященному монтажу подшипников с нагревом:

Требуемая разница температур между кольцом подшипника и валом или корпусом зависит от натяга и диаметра посадочного места подшипника. Обычно нагрева опорных колец до температуры от 90°С до 110°С достаточно для простой установки. Тем не менее, нельзя забывать, что подшипники не рекомендуется нагревать выше 110°С, и категорически запрещается нагревать свыше 120°С, так как это может привести к изменению размеров в результате изменения структуры материала. Посмотрите, как проводился монтаж подшипника весом 6 800 кг на вал ветряной мельницы. Для монтажа использовались два индукционных нагревателя. Один — для нагрева внутреннего кольца подшипника до 110°С для монтажа его на вал. Второй — для монтажа подшипника в корпуса, нагревая его до 80°С.

Подшипники с защитными шайбами или уплотнениями (например, подшипники с суффиксом RS, 2RS, 2Z, 2LS, LFS, 2LFS, ...) нельзя нагревать свыше 80°С из-за имеющейся в них пластичной смазки или материала уплотнений. Для этого типа подшипников допускается нагрев только на индукционном нагревателе. Использовать нагревательные плиты в этом случае категорически запрещается. Никогда не нагревайте подшипники качения или отдельные кольца подшипников непосредственно с помощью открытого пламени, дуговых и сварочных горелок или паяльников. Это требование связано с тем, что даже проводя нагрев с особой осторожностью невозможно точно контролировать температуру подшипника или кольца, и поэтому локализованный перегрев никогда не может быть исключен. Нагрев подшипников в масляной ванне хоть и не желателен, но допустим. Однако, в этом случае следует строго следовать правилам:

Посмотрите, как выглядит на экране тепловизора монтаж нагретого подшипника на холодный вал:

|

Отказ функциональныйФункциональный отказ — это состояние системы, при котором оборудование не может выполнять предназначенные функции и поддерживать заданный уровень производительности или уровень качества. Понятие функционального отказа, наряду с полным отказом, включает в себя частичные отказы. Функциональный отказ может быть однозначно определен через функции, следствием неисполнения которых он явился, причем эти функции должны быть представлены в измеримых показателях, таких как мощность, скорость, давление, уровень вибрации и т п. |

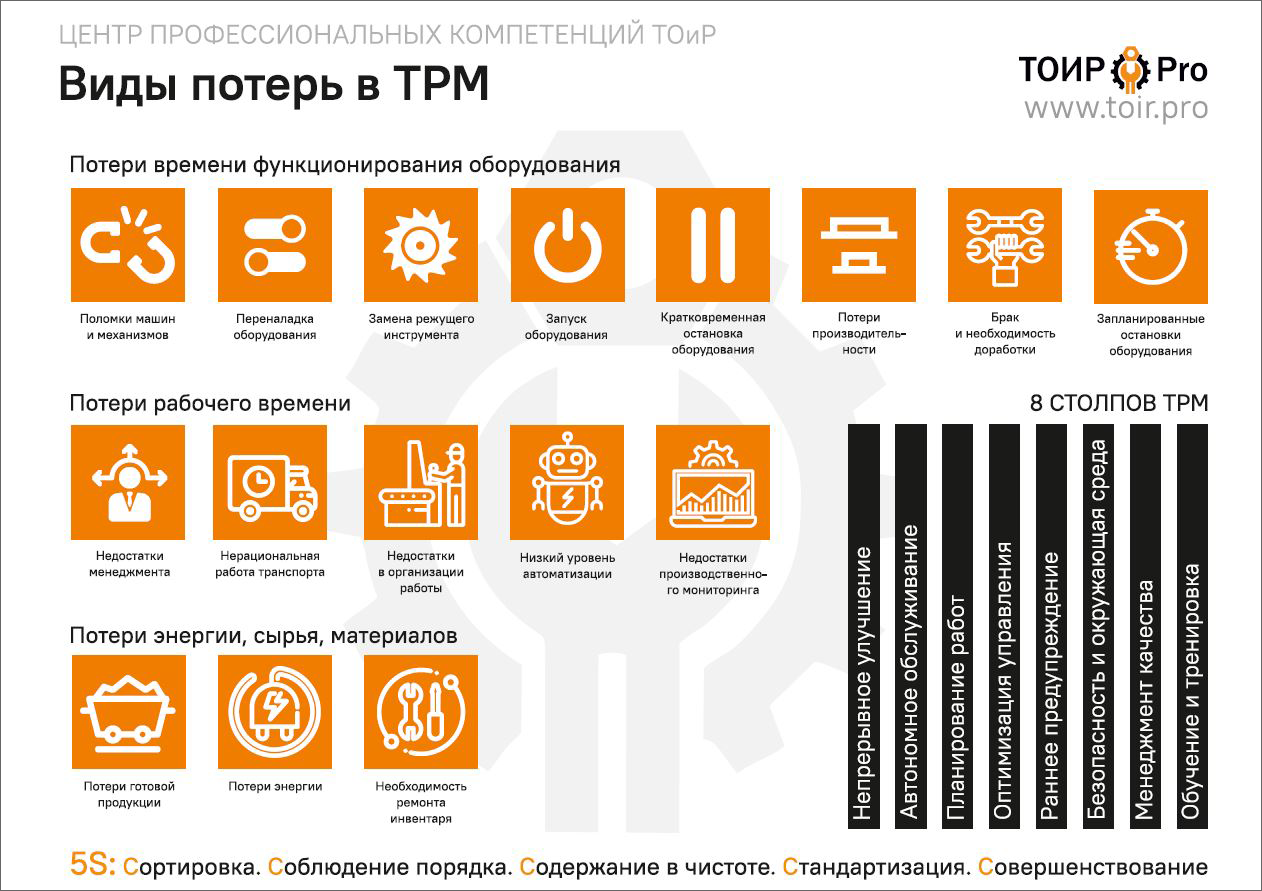

TPMTPM (Total Productive Maintenance — всеобщий уход за оборудованием (всеобщее техническое обслуживание). TPM является одним из инструментом бережливого производства и представляет собой концепцию менеджмента производственного оборудования, нацеленную на повышение эффективности технического обслуживания. Целью этой концепции является полное устранение всех потерь, связанных с выходом оборудования из строя, временем его переналадки и настройки, устранением отказов, снижением производительности, дефектными комплектующими, наладкой. Термин "всеобщее техническое обслуживание" в названии этой концепции подразумевает включение в процесс повышения эффективности оборудования не только различных служб компании (снабжение, логистика, администрация, управление персоналом), но и привлечение операторов к работам по уходу и техническому обслуживанию. Базовые операции по техническому обслуживанию, такие как чистка, смазка, ежедневный технический осмотр, стандартизируются и вменяются в обязанности операторов. Таким образом, сотрудники службы главного механика освобождаются от рутинных операций и могут быть более эффективными и результативными на операциях, требующих их высоких компетенций. Однако, как и любой другой инструмент, ТРМ должен применяться осознанно. Можно встретить лозунг "ТРМ —ноль дефектов, ноль потерь". Следует различать дефекты и функциональные отказы оборудования, а также оценивать роль оборудования и его критичность для производства, прежде, чем выстраивать тактику его технического обслуживания. То есть ТРМ — как методология привлечения операторов к уходу и базовым операциям по техническому обслуживанию оборудования и как инструмент устранения потерь — это хорошо. А следование лозунгу "Ноль дефектов, ноль потерь" без учета выбранной стратегии технического обслуживания — это плохо. Система TPM основывается на 8 принципах, позволяющих эффективно устранять потери, связанные с обслуживанием оборудования. Эти принципы иногда называют "8 столпов ТРМ". На рисунке представлены основные потери в техническом обслуживании, которые делятся на три большие группы:

Лучшими практиками для устранения большинства этих потерь являются 8 принципов ТРМ и другой инструмент бережливого производства — 5S.

|

ТОиРЧто такое ТОиР?«А что такое ТОиР»? «Я часто слышал эти четыре буквы, но, если честно, не понимаю, что это такое» «Мы все данные заносим в ТОиР» «У нас на предприятии ТОиР — это SAP» «У нас на предприятии есть ТОиР — это наши ремонтники» Примерно такие ответы можно услышать от людей, если спросить их о том, что такое ТОиР. Если мы откроем словарь, то увидим прекрасное: «ТОиР — типовые инструкции по охране труда» (https://sokrasheniya.academic.ru/21807/%D0%A2%D0%9E%D0%98%D0%A0) Закроем словарь и откроем Википедию: «Техническое обслуживание и ремонт (ТОиР) — комплекс технологических операций и организационных действий по поддержанию работоспособности или исправности объекта при его использовании по назначению, ожидании, хранении и транспортировании (ГОСТ 18322-2016 Система технического обслуживания и ремонта техники. Термины и определения). ТОиР могут быть как плановыми (регламентированными), так и неплановыми». После слов «ТОиР могут быть…» закрываем Википедию и начинаем рассказывать о том, что такое ТОиР сами, как мы это понимаем.

Формально, ТОиР — это Техническое Обслуживание и Ремонт (Аббревиатура). И конечно, мы не будем спорить с ГОСТом о том, что ТОиР — это комплекс технологических операций и организационных действий по поддержанию работоспособности или исправности объекта и далее по тексту. Откуда же берется этот «комплекс технологических операций и организационных действий»? Кто его разрабатывает? Кто реализует? Кто принимает решения и какими принципами он руководствуется в своих действиях? Что это за таинственный неопознанный объект, на который направлены все эти действия и мероприятия? Объектами, на которые направлены эти мероприятия, являются физические активы производства. Физические активы — это объекты и предметы, имеющие ценность для организации, прежде всего — это технологическое оборудование, энергетические установки, вспомогательное оборудование, здания и сооружения. Под «комплексом технологических операций и организационных действий…….», подразумеваются профилактические и корректирующие мероприятия (техническое обслуживание, диагностика состояния, ремонт), направленные на обеспечение надежности активов. На первый взгляд — цель у этих мероприятий одна — создать условия, при которых реализация ценности активов будет максимальной. Но это ошибочное суждение. Оборудование должно быть не только производительным, но и эффективным на протяжении всего жизненного цикла. Это означает, что мы не должны забывать о стоимости обеспечения надежности оборудования, а также о возможных рисках, которые несет в себе эксплуатация активов. Цель управления активами — не выжать 120% возможного ресурса из активов, а обеспечить соответствие активов бизнес-целям компании. Кто на предприятии определяет и обеспечивает этот баланс между производительностью и эффективностью? Кто реализует бизнес-цели компании через работу оборудования? Прежде всего, это служба ТОиР. Но она эффективна только в одной команде с ТОП-менеджментом, финансистами, службой закупок и логистики, с HR- и IT-департаментами. Таким мы видим ТОиР сегодня, стремимся ему соответствовать сами и помогаем нашим клиентам и друзьям делать первые шаги на пути по управлению активами. |

Стандартная операционная процедура (СОП)Стандартная операционная процедура (СОП) — определенная последовательность действий, приводящих к запланированному результату. Стандартные операционные процедуры помогают обеспечить:

|

ТеротехнологияТеротехнология — это технология обеспечения эффективного функционирования агрегатов и оборудования в течение всего срока службы с учетом технологических, технических и организационных факторов и связей между ними, основанная на непрерывном выявлении и устранении причин, снижающих эффективность функционирования. Таким образом, теротехнология, в отличие от технического обслуживания и ремонта, предусматривает учет практически всех факторов при разработке системы обеспечения эффективного функционирования агрегатов и оборудования. Факторы теротехнологии определяют условия достижения требуемой эффективности функционирования. Эффективность характеризуется показателем эффективности, который принимают в зависимости от назначения оборудования и его роли в технологическом процессе. В качестве показателя эффективности удобно принять величину эксплуатационной надежности, при этом оптимальная величина надежности соответствует максимальной эффективности функционирования оборудования. Это обусловлено тем, что при оптимальном уровне эксплуатационной надежности обеспечивается стабильная работа оборудования и все остальные показатели эффективности (расход энергоресурсов, качество выпускаемой продукции и др.) также стремятся к своему оптимуму. Одним из важных факторов теротехнологии является качество выпускаемого оборудования, которое характеризует соответствие оборудования требованиям технологического процесса с учетом его возможной интенсификации, морального старения и износа оборудования. |

FRACAS |