Менеджмент конфигурацииМенеджмент конфигурации — процесс управления для установления и поддержания соответствия физических и функциональных атрибутов актива его проектной и эксплуатационной информации в течение всего срока его службы. Конфигурация (configuration) — взаимосвязанные функциональные и физические характеристики продукции или услуги, установленные в требованиях к проектированию, реализации, верификации, эксплуатации и обслуживанию продукции или услуг. |

Техническое обслуживаниеТехническое обслуживание — комбинация всех технических, административных и управленческих действий в течение жизненного цикла элемента, предназначенных для его сохранения или восстановления в состоянии, в котором он может выполнять требуемую функцию. (BS) EN 13306 (BSI 201) |

Спецификация материаловСпецификация материалов (Bill of Material, BOM) — список материалов, необходимых для выполнения конкретной работы по сборке или изготовлению. Спецификация также может быть списком элементов, необходимых для поддержки эксплуатации и обслуживания оборудования. Он содержит в основном расходные материалы и заменяемые компоненты, которые могут быть зарегистрированы как запасные части. Например, масляные фильтры, приводные ремни, подшипники. |

Информационная система управления ТОиР (ИСУ ТОиР)Информационная система управления ТОиР (ИСУ ТОиР) — система программного обеспечения, которая хранит записи обо всех действиях по техническому обслуживанию, например, заказы на ремонтные работы, графики профилактического обслуживания, компетенции сервисного персонала, номенклатуру материалов и запасных частей, планы выполнения работ, историю оборудования и др. |

КоординаторКоординатор — контролирует выполнение повседневных операций, включая техническое обслуживание. Несет ответственность перед владельцем актива (или владельцем процесса) за обеспечение доступности актива (или процесса) для безопасного и эффективного выполнения работ. Координаторы также помогают расставить приоритеты в работе в соответствии с потребностями производства. |

ПланировщикПланировщик — специалист, разрабатывающий план работ по ремонту, профилактическим работам, или обслуживанию по состоянию для оборудования. Этот план включает в себя, ЧТО и КАК будет выполнено в процессе обслуживания (ремонта):

|

Соблюдение планового графика работыСоблюдение планового графика работы — количество спланированных заказов на работу (и человеко-часов), выполненных из ежедневного / недельного графика, деленное на общее количество заказов на работу (и человеко-часов) в графике. |

Соблюдение графика профилактического обслуживанияСоблюдение графика профилактического обслуживания — количество работ по профилактическому обслуживанию, включая рабочие задания предиктивного обслуживания и обслуживания по состоянию, выполненных из ежедневного / еженедельного графика, деленное на общее количество запланированных рабочих заданий по профилактическому обслуживанию. |

Запланированная работаЗапланированная работа — работа, которая была определена заранее и занесена в график, чтобы ее можно было выполнить своевременно, исходя из ее критичности. |

Соблюдение графикаСоблюдение графика — количество запланированных работ, фактически выполненных за период, охватываемый утвержденным графиком; также количество запланированных рабочих часов, выраженное в процентах. |

Графиковщик (составитель графиков)Графиковщик (составитель графиков) — устанавливает ежедневный, еженедельный, ежемесячный и скользящий годовой график работ по техническому обслуживанию. В графике указывается, кто и когда будет выполнять работу. График разрабатывается совместно с мастерами и службой эксплуатации. |

Графикование (календарное планирование)Графикование (календарное планирование) — процесс определения того, кто и когда будет работать над определенным заданием, в зависимости от приоритета, ресурсов и доступности активов. Процесс графикования должен выполняться до выдачи задания на работу. Короче говоря, графикование определяет, когда и кто выполняет рабочие задачи. |

Планирование (объемное планирование)Планирование (объемное планирование) — процесс определения ресурсов и методов, необходимых для эффективного и результативного выполнения работ по техническому обслуживанию. Планирование отличается от составления графика работ. Планирование определяет, ЧТО делать и КАК, тогда как графикование определяет КТО и КОГДА должен делать эту работу. |

Плановый останов (плановая остановка)Плановый останов (плановая остановка) — запланированная остановка актива, процесса или всего предприятия для своевременного выявления и устранения основных потенциальных проблем с целью повышения безопасности и эффективности предприятия. |

Заказ на работуЗаказ на работу — бумажный или электронный документ с описанием работы, которую нужно выполнить с оборудованием. Уникальный контрольный документ, который всесторонне описывает работу, которую необходимо выполнить, он может включать формальную заявку на обслуживание, авторизацию и коды оплаты, а также то, что фактически должно быть сделано. |

Комплектующие для заказа на работуКомплектующие для заказа на работу — сбор и доставка деталей, необходимых для каждого отдельного рабочего задания. Этот шаг обычно выполняется на складе завода в ремонтной мастерской. Каждый комплект обозначается номером или этикеткой, чтобы его можно было доставить нужной бригаде технического обслуживания. |

План работы (пакет работы)План работы (пакет работы) — подготавливается Планировщиком и включает в себя определение работы, которую необходимо выполнить, последовательность операций, требуемые навыки, специальные инструменты, запасные части и необходимые специальные рабочие инструкции, чертежи и пр. |

Дерево неисправностейДерево неисправностей — систематизированное графическое представление условий и факторов, вызывающих или способствующих появлению ожидаемого итога — завершающего события. ГОСТ Р 27.302-2009. Надёжность в технике. Анализ дерева неисправностей |

Стоимость жизненного циклаLCC (Life Cycle Cost) стоимость жизненного цикла, общая стоимость жизненного цикла (СЖЦ): Суммарные затраты на объект в течение всего его жизненного цикла. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла LCC (Life Cycle Cost) — стоимость жизненного цикла: Суммарные затраты трудовых, материальных и финансовых ресурсов в их денежном выражении, связанные с реализацией жизненного цикла комплекса (образца). ГОСТ Р 56136-2014 Управление жизненным циклом продукции военного назначения. Термины и определения LCC (Life Cycle Cost) — стоимость жизненного цикла: представляет собой сумму затрат произведенных или планируемых на протяжении всего ЖЦ, начиная от исследований по обоснованию разработки изделия до утилизации последнего экземпляра изделия за вычетом дохода от реализации вторичных материалов и составных частей, полученных в результате утилизации. ГОСТ Р 58302-2018 Управление стоимостью жизненного цикла. Номенклатура показателей для оценивания стоимости жизненного цикла изделия. Общие требования |

BCMBCM (Business Continuity Management) — менеджмент непрерывности бизнеса. Полный процесс управления, предусматривающий идентификацию потенциальных угроз и их воздействие на деятельность организации, который создает основу для повышения устойчивости организации к инцидентам и направлен на реализацию эффективных ответных мер против них, что обеспечивает защиту интересов ключевых причастных сторон, репутации организации, ее бренда и деятельности, добавляющей ценность. ГОСТ Р 53647.1-2009. Менеджмент непрерывности бизнеса. Часть 1. Практическое руководство |

FMEAFMEA (Failure Modes and Effect Analysis) — анализ видов, последствий и критичности отказов (АВПКО): Формализованная, контролируемая процедура качественного анализа проекта, технологии изготовления, правил эксплуатации и хранения, системы технического обслуживания и ремонта изделия, заключающаяся в выделении на некотором уровне разукрупнения его структуры возможных (наблюдаемых) отказов разного вида, в прослеживании причинно-следственных связей, обусловливающих их возникновение, и возможных (наблюдаемых) последствий этих отказов на данном и вышестоящих уровнях, а также — в качественной оценке и ранжировании отказов по тяжести их последствий. Метод анализа видов и последствий потенциальных дефектов (FMEA) — это эффективный инструмент повышения качества разрабатываемых технических объектов, направленный на предотвращение дефектов или снижение негативных последствий от них. Это достигается благодаря предвидению дефектов и (или) отказов и их анализу, проводимому на этапах проектирования конструкции и производственных процессов. Метод может быть также использован для доработки и улучшения конструкций и процессов, запущенных в производство. |

FТAFТA (Fault Tree Analysis) — анализ дерева неисправностей) заключается в определении и анализе условий и факторов, которые приводят или могут привести к возникновению негативных завершающих событий — полной или частичной утрате функций, деградации рабочих характеристик изделия, ухудшению безопасности или других важных рабочих свойств. Анализ дерева неисправностей часто используют для анализа эксплуатационной безопасности транспортных систем, электростанций или других систем, для которых необходима оценка безопасности. Анализ дерева неисправностей может также использоваться для исследования свойств готовности и ремонтопригодности изделий различных видов. ГОСТ Р 27.302-2009. Надёжность в технике. Анализ дерева неисправностей |

LCCLCC (Life Cycle Cost) стоимость жизненного цикла, общая стоимость жизненного цикла (СЖЦ): Суммарные затраты на объект в течение всего его жизненного цикла. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла LCC (Life Cycle Cost) — стоимость жизненного цикла: Суммарные затраты трудовых, материальных и финансовых ресурсов в их денежном выражении, связанные с реализацией жизненного цикла комплекса (образца). ГОСТ Р 56136-2014 Управление жизненным циклом продукции военного назначения. Термины и определения LCC (Life Cycle Cost) — стоимость жизненного цикла: представляет собой сумму затрат произведенных или планируемых на протяжении всего ЖЦ, начиная от исследований по обоснованию разработки изделия до утилизации последнего экземпляра изделия за вычетом дохода от реализации вторичных материалов и составных частей, полученных в результате утилизации. |

LORALORA (Level of Repair Analysis) — анализ уровней ремонта. Это аналитическая методология, используемая для определения того, где вышедший из строя компонент будет заменен, отремонтирован или утилизирован, исходя из соображений стоимости и требований к оперативной готовности. Для сложной инженерной системы, содержащей тысячи сборок, подузлов и элементов, LORA стремится определить оптимальное предоставление средств для ремонта и технического обслуживания , чтобы минимизировать затраты на жизненный цикл оборудования, частью которого является вышедший из строя компонент. |

MTAMTA (Maintenance Task Analysis) — анализ задач технического обслуживания — это определение этапов, запасных частей и материалов, инструментов, вспомогательного оборудования, уровней квалификации персонала, а также любых проблем с оборудованием, которые необходимо учитывать для данной ремонтной задачи. В MTA также включено определение времени, необходимого для выполнения каждой задачи. Выполнение анализа задач технического обслуживания начинается с определения каждого шага процесса ремонта. Этапы анализируются и записывается описание того, как они будут выполняться физически. После описания определяются ресурсы для выполнения этой задачи. Эти ресурсы включают в себя:

После того, как все шаги выполнены, результаты анализируются, чтобы определить:

Результаты MTA должны быть проанализированы для оценки соответствия всех полученных позиций установленным ранее критериям технического обслуживания, таким как простота и доступность обслуживания, стандарты выполнения работ. MTA также предоставляет подробное описание требований к материально-техническому снабжению для обеспечения необходимой доступности оборудования. Анализ задач технического обслуживания определяет логистику, задачи поддержки и физическое местоположение объекта, где будут выполняться работы, учитывает затраты и нормативные требования. Внедрение дисциплинированного подхода к анализу задач технического обслуживания, анализа дерева отказов (FTA), анализа последствий и причин отказов (FMEA), технического обслуживания, ориентированного на надежность (RCM), приведет к значительному росту надежности активов на производстве. |

MTBFMTBF (Mean Time Between Failure) — средняя наработка на отказ (наработка на отказ) восстанавливаемых изделий. MTBF (Mean Time Between Failure) — математическое ожидание времени, проходящего между последовательными отказами. Operating time between failures — наработка между отказами: Наработка объекта между двумя следующими друг за другом отказами. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

MTTFMTTF (mean operating time to failure) — средняя наработка до отказа невосстанавливаемых изделий. Operating time to failure — наработка до отказа: Наработка объекта от начала его эксплуатации или от момента его восстановления до отказа. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения MTTF (mean operating time to failure) — Математическое ожидание наработки объекта до первого отказа. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла |

MTTRMTTR (Mean Time To Repair) — cреднее время ремонта / восстановления. ГОСТ Р 27.013-2019 (МЭК 62308:2006) Надежность в технике. Методы оценки показателей безотказности Repair Time — время (продолжительность) ремонта: Время, затрачиваемое на выполнение ремонта объекта. Примечание: Время ремонта исключает время на технические и организационные простои, а также время на обеспечение материальными ресурсами. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

OEEOEE (Overall Equipment Effectiveness) — общая эффективность оборудования. ГОСТ Р 56407-2015. Бережливое производство. Основные методы и инструменты OEE (Overall Equipment Effectiveness) — Индекс общей эффективности использования оборудования: характеризует эксплуатационную готовность рабочего элемента, его эффективность и коэффициент готовой продукции, объединенные в один показатель. Индекс общей эффективности использования оборудования (ОЕЕ) является мерой эффективности оборудования и/или предприятия, производственных модулей с несколькими станками или полных сборочных линий. ОЕЕ-индекс дает основу для совершенствования производства путем получения более качественной информации, идентификации производственных потерь, повышения качества продукции за счет оптимизации процессов. ОЕЕ-индекс характеризует существующую эксплуатационную готовность, эффективность рабочего элемента и показатель готовой продукции, которые сведены в характеристическую величину. ОЕЕ-индекс = Эксплуатационная готовность * Показатель эффективности деятельности * Коэффициент готовой продукции |

P-F интервалP-F интервал — время между потенциально возможными (P) и реальными функциональными отказами (F). Для оценки периодичности наблюдений за техническим состоянием изделий необходимо знать время между потенциально возможными и реальными функциональными отказами. Это время или Р-F интервал на графике, показанном на рисунке, представляет собой расстояние между моментом достижения кривой деградации некоторого контролируемого параметра изделия заранее установленного уровня (момент потенциального отказа Р) и моментом возникновения функционального отказа (F). Для выявления моментов вероятного возникновения потенциального и реального функционального отказа необходимо знать начальное техническое состояние изделия и скорость его деградации, что позволяет установить, когда следует начать мониторинг. |

PLMProduct Lifecycle Management (PLM) — Система управления жизненным циклом изделия. С точки зрения информационных технологий, PLM — это совокупность информационных систем, решающая задачи формирования инженерных данных (средствами CAD/CAM/CAE/CAPP) об изделии и задачи управления информацией о продукте, обеспечивая интегрирующую основу, способную реализовать идеи, приведённые в определении PLM. Для систем контура PLM обязательным является наличие функциональных возможностей в части обмена данными с корпоративными системами контура ERP, PPPM и MDM. |

RCARCA (Root cause analysis) — анализ коренных причин отказов. Это структурированный пошаговый метод для нахождения реальной причины проблемы и реагирования на нее, а не только на ее симптомы. Применяется, как правило, для критически важного оборудования. Например, подшипник может неоднократно клинить из-за чрезмерной нагрузки. Вибрационный мониторинг состояния прогнозирует выход из строя подшипников и таким образом позволяет заменить их до того, как произойдёт отказ. Но если не обращать внимания на причину постоянных отказов, они будут повторяться вновь и вновь, что влечет за собой лишние технические работы и дорогостоящие простои оборудования. Целями RCA являются:

Таким образом, RCA является одним элементов методологии внедрения RCM на производстве. Три основных метода проведения анализа основных причин:

Этапы проведения RCAЭтап I. Сбор данныхРасследование с целью установления фактов и обстоятельств происшествия, а не поиска виноватых. Этап II. Расследование причин происшествия или поломкиОбъективная оценка собранных данных для установления причин, которые могли привести к отказу (выходу из строя) оборудования. Этап III. Устранение неисправностейРазработка вариантов решения по устранению неисправностей, выбор лучшего варианта и его внедрение. Этап IV. Оценка эффективности корректирующих мепоприятийРеалистичная оценка эффективности внедряемых корректирующих мероприятий, разработанных на предыдущем этапе. Оборудование должно находится под периодическим наблюдением для подтверждения эффективности мероприятий. |

RCMRCM (Reliabilty Centered Maintenance) — надежностно-ориентированное техническое обслуживание: представляет собой методологию выявления и выбора политики предупреждения и/или предупреждения отказов (далее - политика управления отказами), нацеленной на эффективное обеспечение требуемых безопасности, готовности и экономичной эксплуатации изделий. Политика управления отказами может включать в себя действия по техническому обслуживанию (ТО), изменения правил применения, конструктивные доработки и другие действия, нацеленные на ослабление последствий отказов. RCM представляет собой процесс выработки и принятия решений, направленных на выявление подходящих и эффективных требований к системе и операциям предупредительного ТО, отвечающих последствиям выявляемых отказов в части их влияния на безопасность, техническую эффективность и экономичность эксплуатации изделия и вызывающих указанные отказы механизмов его деградации. Конечным результатом применения RCM является определение необходимости тех или иных действий по предупредительному ТО, изменений конструкции изделия или иных действий по повышению его эффективности. Основными этапами программы RCM являются:

RCM (Reliabilty Centered Maintenance) — техническое обслуживание, ориентированное на безотказность. ГОСТ Р 27.303-2021 Надежность в технике. Анализ видов и последствий отказов |

Анализ отказовАнализ отказов (failure analysis): Исследование отказов, направленное на определение факторов, влияющих на надежность (причин отказов, составляющих времени восстановления. эффективности резервирования и т.п.). ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

БезотказностьБезотказность (reliability): Свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки в заданных режимах и условиях применения. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

Бережливое производствоБережливое производство (lean production); Лин; БП: Концепция организации бизнеса, ориентированная на создание привлекательной ценности для потребителя путем формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранение всех видов потерь. Примечания: 1 БП предполагает:

2 Концепция БП охватывает все процессы организации, включая процессы менеджмента, процессы проектирования, НИР и ОКР, обслуживания, логистики и др. ГОСТ Р 56020-2014. Бережливое производство. Основные положения и словарь |

Бизнес-процессБизнес-процесс — последовательность действий (подпроцессов), направленная на получение заданного результата, ценного для организации. |

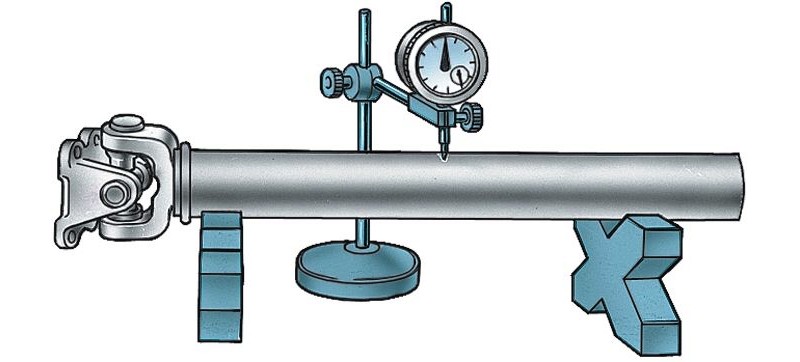

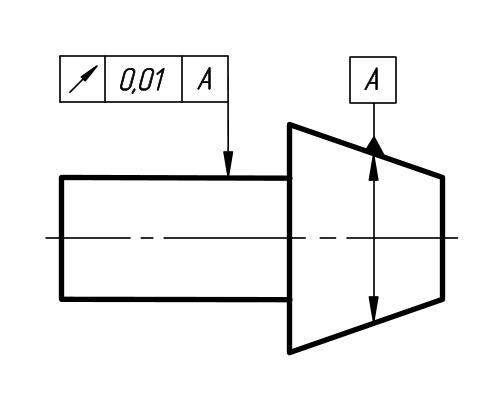

Биение валаБиение вала — это суммарное радиальное отклонение, определяемое приспособлением для измерения положения вала, например, индикатором часового типа, относительно гнезда подшипника при поворачивании вручную вала в горизонтальном положении в своих подшипниках. Для проверки вала его устанавливают на призмы или закрепляют между жесткими центрами правой и левой бабки. Создается контакт измерительного наконечника индикатора часового типа с поверхностью вала (по средним шейкам). Далее вал поворачивается в центрах до установки стрелки индикатора в наибольшее положение. Повторяется полный оборот вала, записываются показания индикатора в крайних положениях. Так проводится несколько замеров, среднее арифметическое которых будет указывать на величину радиального биения в конкретной точке.

В процессе изготовления деталей вращения согласно технологическому процессу их изготовление связанно с определённым количеством операций, которые предусматривают переустановку обрабатываемого материала. В ходе смены позиций заготовки из-за погрешности закрепляющих механизмов и других факторов, возникают осевые биения обрабатываемой детали. Допуск биения наносится на чертеже в виде наклонной стрелки и цифрового значения указывающего величину отклонения.

|

БринеллированиеБринеллирование — один из самых распространенных дефектов подшипников качения, при котором на на поверхности колец появляются регулярно следующие друг за другом поперечные риски, развивающиеся в заметные отпечатки. Это является следствием пластических деформаций металла в местах контакта, которые возникают вследствие перенапряжения металла.

Этот дефект возникает в следствием высоких статических или ударных нагрузок, из-за нарушегия технологии монтажа подшипника, сильных механических ударных воздействий на подшипниковый узел. Бринеллирование можно предотвратить, исключив при монтаже подшипника передачу монтажного усилия через тела качения. Если ударных нагрузок невозможно избежать как при установки, так и в процессе эксплуатации, тогда необходимо использовать подшипники, предназначенные для более высоких нагрузок. Различают истинное и ложное бринеллирование. При ложном бринеллирование возникает не только пластическая деформация на дорожках качения, но и деформация сдвига, что отчётливо видно при осмотре повреждения подшипника. Ложное бринеллирование возникает при сильной вибрации машины в нерабочем состоянии, например, при транспортировке, или при воздействии соседних агрегатов, работающих с большой вибрацией.

|

РемонтопригодностьРемонтопригодность (maintainability): Свойство объекта, заключающееся в его приспособленности к поддержанию и восстановлению работоспособности объекта путем технического обслуживания и ремонта. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

ДолговечностьДолговечность (Durability) — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

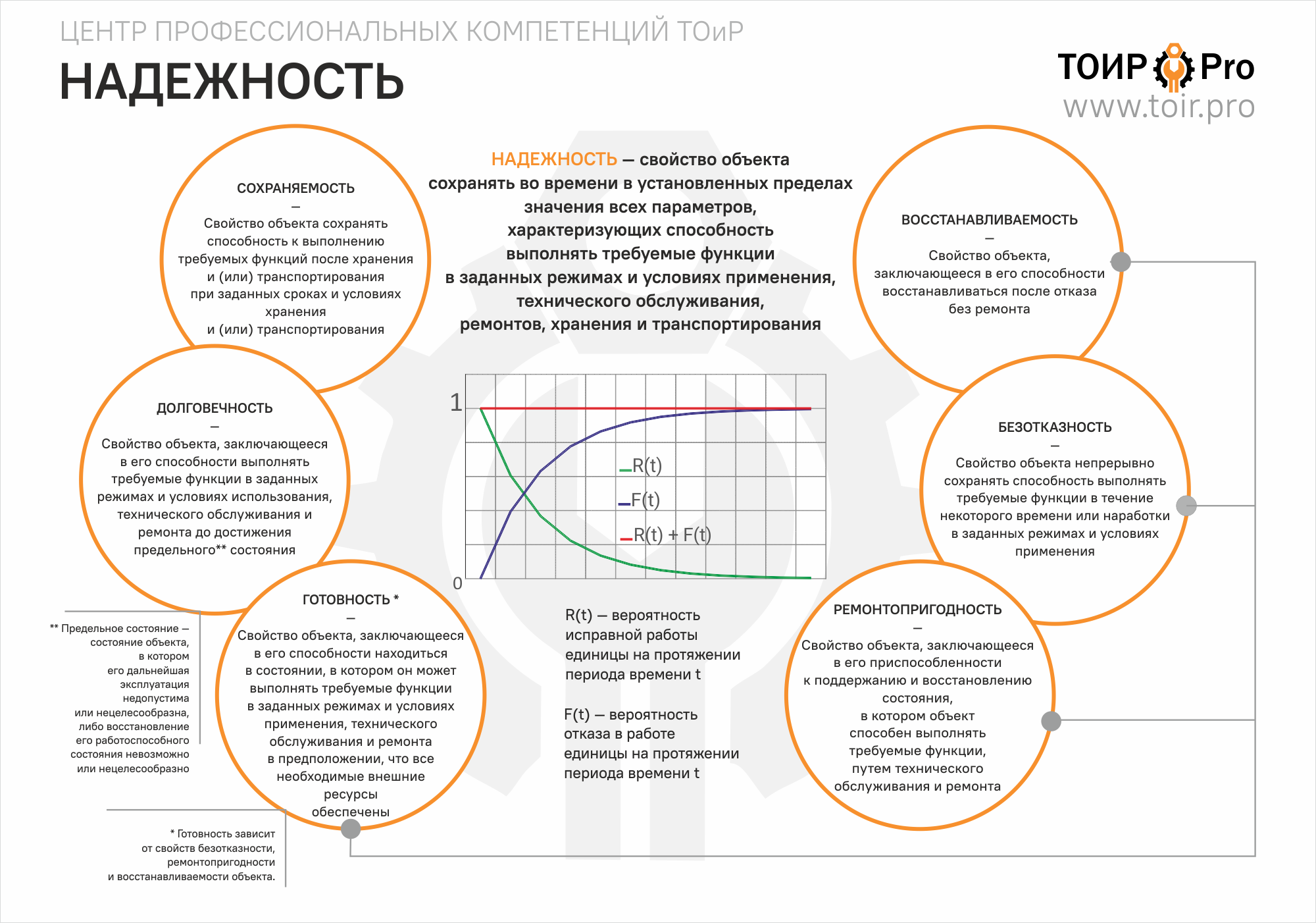

НадежностьНАДЕЖНОСТЬ — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Надёжность — это вероятностная величина, она может быть определена количественно и принимает значения между 0 и 1. Давайте рассмотрим пример N0 идентичных единиц, работающих исправно на момент t0 . Nw (t) — кол-во исправно работающих единиц

в течение периода времени t

Nf (t) — кол-во отказавших единиц на

протяжении периода времени

t

Для каждого из периодов времени t применяется следующая формула: Nw (t)+ Nf (t)=N0 Надежность — вероятность исправной работы единицы в

течение периода времени

t:

R (t)=Nw (t)/N0 Ненадежность — вероятность отказа в работе единицы на

протяжении периода времени

t:

F (t)=Nf (t)/N0 F

(t)

— это интегральная функция количества

возможных отказов, выраженная в процентном соотношении от общего количества

единиц N0. Надежность является комплексным свойством, которое

в зависимости от назначения объекта и условий его применения может включать в

себя безотказность, ремонтопригодность, восстанавливаемость, долговечность,

сохраняемость, готовность или определенные сочетания этих свойств. ГОСТ 27.002-2015 устанавливает основные понятия, термины и определения понятий в

области надежности.

|

ГотовностьГотовность (Availability, А) — Способность объекта выполнять требуемые функции в заданных условиях, в заданный момент или период времени при условии, что все необходимые внешние ресурсы обеспечены. Примечания

ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

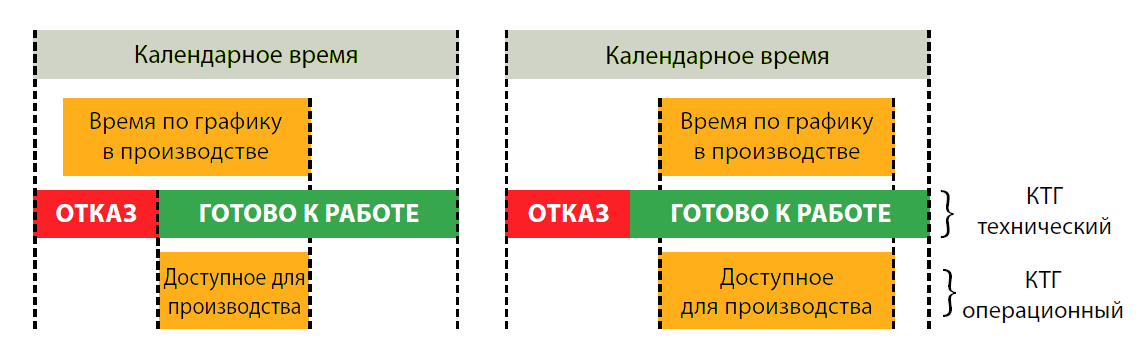

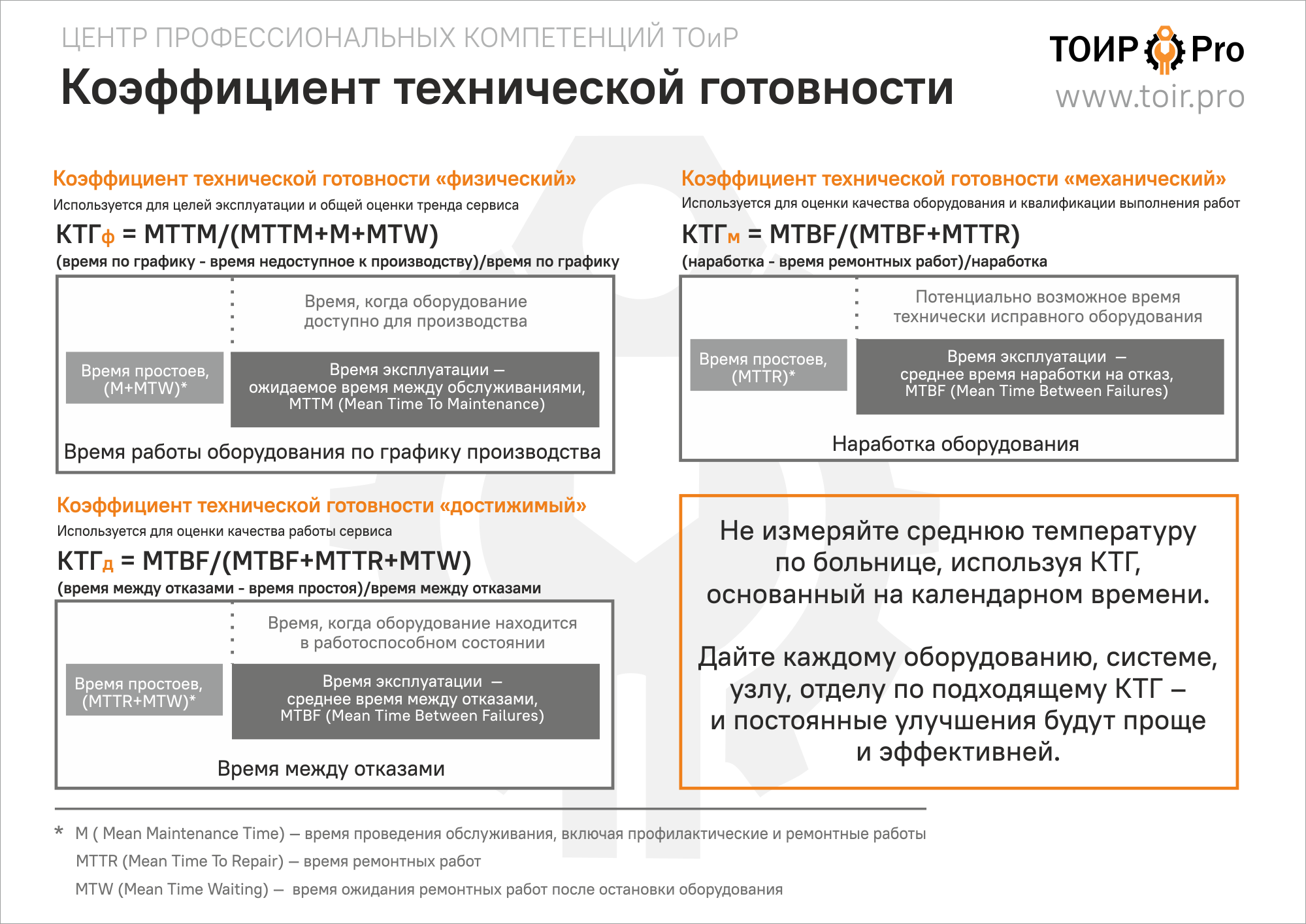

КТГКТГ — коэффициент технической готовности. Коэффициент технической готовности показывает, какую часть времени в течение заданного промежутка оборудование технически готово к эксплуатации. В определении этих двух переменных и кроется суть результата расчета и возможности его использования. Часто вижу реакцию: "У нас в фирме принято одно КТГ для всех и считается просто: берем время, когда оборудование неисправно (не может выполнять свои функции) и календарное время". КТГ = (календарное время – время оборудование не может работать)/ календарное время Достаточно сомнительный подход в настоящее время. Раньше, в

отсутствие компьютерных систем, незначительной конкуренцией и без стремления к

эффективному производству такой расчет можно было использовать. Как говориться

лучше так, чем никак. Получили "низкий КТГ", сделали вывод о плохой работе сервисной службы, поругали начальника, воодушевили его на подвиги и отправили его решать текущие проблемы. Талантливые механики находят правильные проблемы и в процессе их решения КТГ действительно растет. Менее опытные руководители сервисной службы хватаются за всё подряд, получается неэффективно и тогда они просто рисуют показатели на бумаге. Вашу фирму устроит такой подход? Сегодня большинство компаний нацелены на общую эффективность и удовлетворение заказчиков, а не на эффективность оборудования. Важным становится готовность оборудования не в календарное время, а во время, запланированное к производству оборудованием продукта. Когда говорят — «наше оборудование никогда не останавливается», часто лукавят. В технологических цепочках при плановой остановке одного элемента будут простаивать и другие: в карьере при взрывных работах мобильная техника выезжает из карьера и простаивает, конвейеры могут останавливаться из-за снижения спроса, и т.д.

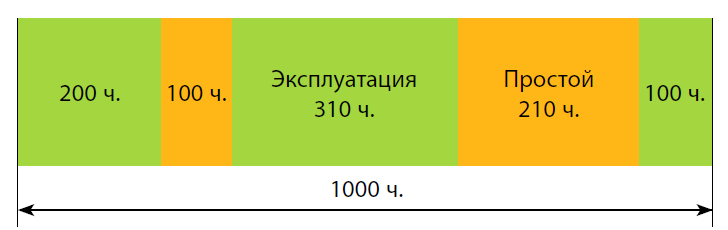

Рисунок 1 Посмотрите на Рисунок 1. При расчёте от календарного времени КТГ в обоих случаях одинаков, а если брать время, запланированное к производству, то КТГ будет отличаться. КИО (коэффициент использования оборудования, доля времени, когда оборудование выпускает продукцию в определенном периоде), рассчитанный на основе календарного времени, покажет потенциал, доступный к максимальной расчетной загрузке, но не оценит работу службы эксплуатации. Если за базу возьмем график, спущенный производством, то увидим, насколько эксплуатация обеспечила требуемую загрузку. Эксплуатация планирует доступные ей ресурсы. Вот тут и возникает потребность понять время доступности оборудования, КТГ. Эксплуатации, конечно, необходим КТГ, основанный на времени, указанном в графике производства. Если техническая служба предоставит КТГ, основанный на календарном времени, у эксплуатации будут проблемы. КТГ, необходимый для эксплуатации, назовем физический КТГ. Рассчитаем его как отношение времени в графике производства за вычетом всех простоев, связанных с обслуживанием (плановые, аварийные ремонты, организационные простои в сервисе в ожидании чего-либо), к общему времени в графике производства. Физический КТГ для сервиса является одним из выходных продуктов. Как конфета для кондитерской фабрики. Обратите внимание: обслуживание оборудования вне времени производственного графика не влияет на физический КТГ оборудования. Если физический КТГ вырос на Х%, значит ли это, что сервис молодец? Если конфета вкусная, хороша ли кондитерская фабрика? Не всегда. Представьте, у эксплуатации возникли проблемы, вследствие чего КИО упал. Наработка техники сократилась. Естественно, объем необходимых профилактических и восстановительных работ тоже. Время графика осталось прежним. Для внутренней оценки сервиса уже необходима другая база расчета. Правильно — теперь надо считать от фактического времени работы оборудования. Простои учитываем все те же. Когда эксплуатация оборудования достаточно стабильная, для оценки тренда сервиса можно использовать физический КТГ. Балансируя между плановыми и аварийными ремонтами,подбирайте оптимальный КТГ. Производители оборудования говорили о КТГ в 95%, дистрибьюторы давали оценку в 90%, а получили 80%. Ну что ждать от продавцов и производителей, им главное — продать! Возможно и так, но все меньше остается компаний с таким подходом. Почему такие разные цифры? Задача производителя — сделать надежную технику с доступным обслуживанием. Надежность оборудования измеряется в аварийных отказах, не вызванных плохим обслуживанием или неправильной эксплуатацией. Профилактика оборудования есть в инструкции производителя, и, исходя из возможностей, вы планируете время на ее проведение. Изготовитель честно собрал статистику по уже работающему оборудованию и сообщает КТГ, полученный на основании наработки оборудования и времени восстановления (время "вращения гаек на оборудовании") при аварийных отказах. Такой КТГ принято называть механическим (или врождённым) КТГ. Почему же дистрибьюторы дали меньшую оценку? Многие работы требуют запасных частей или специального инструмента. У дистрибьютора есть предполагаемые сроки поставки возможно необходимых запасных частей. Конечно, в своих прогнозах он будет учитывать время их ожидания и добавит его к времени работ по восстановлению, предоставленному производителем. Теперь сравните эти подходы с вашим расчетом КТГ. Если сравнивали с физическим КТГ, то расхождение теперь понятно. Но если сравнивали с КТГ, учитывающим только время ожидания и время восстановления аварийных ремонтов (назовём его достижимый КТГ), могли получить другую цифру по следующим причинам:

Причин может быть много. Как понять их влияние на КТГ? Как рассчитать разные КТГ? Считаем КТГДавайте строить КТГ из кирпичиков. Из хороших кирпичей будет надёжная стена. Суть расчёта разобрали выше, переходим к практике. 1. Время делим между эксплуатацией и простоем, зависящем от сервиса.

Рисунок 2 2. Находим средние значения в оцениваемом периоде. В общем случае:

КТГ = эксплуатация/(эксплуатация + простой)= 305/(305+155) =0,66 Дальше будем давать в каждом случае определение простою и эксплуатацией, рассчитывать их как выше и получать нужный нам КТГ. Для расчетов потребуется время каждой остановки, запуска оборудования с указанием причины.

Рисунок 3 ЭКСПЛУАТАЦИЯДля целей эксплуатации и общей оценки тренда сервиса используем «физический КТГ». Рассчитываем: КТГф = (время по графику - время недоступное к производству)/время по графику Непонятно, как действовать для изменения КТГ. Применим общий подход расчёта КТГ. Возьмем:

Потребуются дополнительные данные о времени начала и окончания обслуживания (запланированного и нет). Не надо путать с началом и окончанием простоя. MTW рассчитывается из времени запуска в работу оборудования, начала остановки и проведения обслуживания. *) Учитываем только обслуживания которые были во время работы оборудования внутри графика. **) Здесь обслуживание включает в себя профилактические и корректирующие работы. Получим: КТГф= MTTM/(MTTM+M+MTW) Отлично, мы можем влиять на три параметра. Есть направление действий. СЕРВИСО качестве работы сервиса расскажет "достижимый КТГ". КТГд = (наработка - время простоя)/наработка Для расчёта КТГ возьмем:

Потребуется время начала и окончания незапланированного ремонта (непосредственного осуществления ремонтного воздействие) Получим: Очевидно влияние каждого элемента на КТГ. Полезно будет MTW разделить на ожидание запасных частей (подбор, заказ, логистика, приход и выдача) и свободных ресурсов (площадей, слесарей, инструмента, и т.д.). Делить более подробно, позволяют современные сервисные программы, упрощая учет и экономя время. ОБОРУДОВАНИЕ И КВАЛИФИКАЦИЯО качестве оборудования и квалификации выполнения работы расскажет "механический КТГ". Убираем организационную составляющую MTW — время ожидания. Возьмем:

Получим: Если применяли RCA (Root Cause Analysis, анализ основной причины) при каждой поломке, то выбирая отказы, связанные с конструкцией и качеством сборки сможете найти врождённое КТГ техники. То, на которое обычно ссылается изготовитель. Даже в не гарантийный период, при низком показателе, производители часто дают разные вкусные плюшки. Конечно, если вы сформулируете претензию ссылаясь на факты и соответствующий расчёт. Не измеряйте среднюю температуру по больнице, используя КТГ, основанный на календарном времени. Дайте каждому оборудованию, системе, узлу, отделу по подходящему КТГ — и постоянные улучшения будут проще и эффективней. |

Уровень запасовУровень запасов (Уровень поддержки сервиса) — это количество запасных частей, достаточных для удовлетворения потребности в техническом обслуживании. Это один из показателей управления запасными частями. Разные запчасти должны иметь разный уровень запаса. Лучшими практиками считается: > 95% для всех запасных частей; > 99% для критически важных запасных частей. |

Levels of Service (LOS)Уровень услуг (Level Of Service, LOS) — параметры или сочетание параметров, которые отражают социальные, политические, природоохранные или экономические результаты деятельности организации. Примечание: Параметры могут включать безопасность, удовлетворенность потребителя, качество, количество, мощность, надежность, восприимчивость, соответствие природоохранным требованиям, затраты и готовность. |