СбойСбой — самоустраняющийся отказ, приводящий к кратковременному нарушению работоспособности. |

Сверло УаттсаСверлить квадратные отверстия люди научились давно. Эта технология была запатентована в 1916 году.

Однако, до сих пор этот процесс удивляет непосвящённых! Фигура носит имя немецкого учёного Франца Рёло, так как он первым детально исследовал свойства полученного треугольника и применял их в своих изобретениях. В 1916 году английский работающий в США инженер Гарри Уаттс разработал и запатентовал фрезу для квадратных отверстий в «плавающем» патроне.

Особенности сверла УаттсаСверло Уатса представляет собой треугольник Рёло, в котором прорезаны отверстия для отвода стружки и заточены режущие кромки.

Уникальное изобретение позволяет получать отверстия почти правильной формы: углы квадрата скруглены небольшим радиусом. Необработанная площадь квадратного отверстия не превышает 2%. Отличительной чертой треугольного сверла Уаттса является то, что при вращении его центр описывает дугообразные эллипсоидные кривые, а не стоит на месте как у традиционного спирального сверла. Вершины треугольника при таком движении вычерчивают квадрат с параллельными идеально ровными сторонами. Патрон для такой фрезы имеет оригинальную, не препятствующую движению, конструкцию. |

СистемаСистема — совокупность связанных между собой и с внешней средой элементов и частей, функционирование которых направлено на получение конкретного результата. |

Система эксплуатацииСистема эксплуатации — совокупность изделий, средств эксплуатации, исполнителей и устанавливающей правила их взаимодействия документации, необходимых и достаточных для выполнения задач эксплуатации. |

Славяновский стакан«Славяновский стакан» — образец сварки из восьми чёрных и цветных металлов, считавшихся, на тот момент, несоединимыми: бронзы, никеля, стали, меди, чугуна, колокольной бронзы, томпака, нейзильбера. Представляет собой гранённый металлический цилиндр весом около 5 кг, высотой 21 см.

Изготовлен Славяновым Николаем Гавриловичем в 1893 году методом дуговой электросварки металлическим электродом. Разрабатывая этот способ Славянов столкнулся с чрезвычайно сложной для того времени проблемой устойчивости дуги и её питания электрическим способом. К тому времени дуговая электросварка металлов была уже изобретена в 1886 году другим русским инженером — Николаем Николаевичем Бенардосом, разработавшим способ дуговой электросварки угольным электродом и добившимся практических результатов в её применении. Славянов решил проблему заменой угольного электрода плавящимся металлическим. В 1891 году Славянов получил патенты на способ «электрической отливки металлов», в том числе в США, однако, американские специалисты выражали сомнения в пригодности способа Славянова для сварки цветных металлов — «Спаять цветные металлы с черными вообще нельзя», — писали они. В ответ Славянов с помощниками и изготовили два «стакана». За это произведение инженерной мысли на всемирной электротехнической выставке в 1893 году в Чикаго он получил золотую медаль с формулировкой «За произведённую техническую революцию». К настоящему дню сохранился уникальный «славяновский стакан», на дне которого выгравировано: «Экспонат на Всемирную электротехническую выставку в г. Чикаго (Америка). Изготовлен Н. Г. Славяновым. Завод Мотовилиха. 1893 г.», находится в мемориальном Доме-музее Н. Г. Славянова в Перми. Такой же стакан, изготовленный для демонстрации на IV Электрической выставке в Петербурге (1892 г.), хранится в Музее истории и техники. Хотите научиться варить также? Вот ролик, который просмотревшие его 4 млн.человек признали лучшим обучающим видео по дуговой сварке - |

СмазкаСмазка — технические смазочные материалы; твёрдые, пластичные, жидкие и газообразные вещества, используемые в узлах трения для снижения износа, вызванного трением. Смазки можно классифицировать по различным признакам, например: по консистенции, составу, назначению и областям применения. По консистенции смазки разделяются на:

По составу базового масла смазки делятся на:

По назначению смазки можно разделить на:

По областям применения:

По составу:

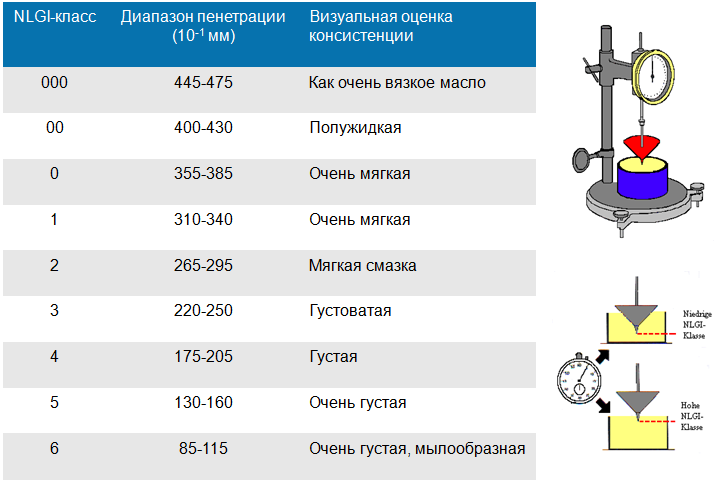

Пластичные (консистентные) смазкиОсобое место в промышленности занимают пластичные (консистентные) смазки. Структура высококачественных консистентных (пластичных) смазок сходна со структурой жидких масел: базовое масло, присадки, загустители. Однако основное различие между ними заключается в типе загустителя. Тип, количество загустителя, его химические свойства и определяют свойства пластической смазки заданной консистенции (классификация по NLGI, всего 9 классов). Различные комбинации базовых масел и загустителей обеспечивают получение пластических смазок с различными служебными свойствами и характеристиками, которые используются для решения тех или иных конкретных задач. Строение смазок

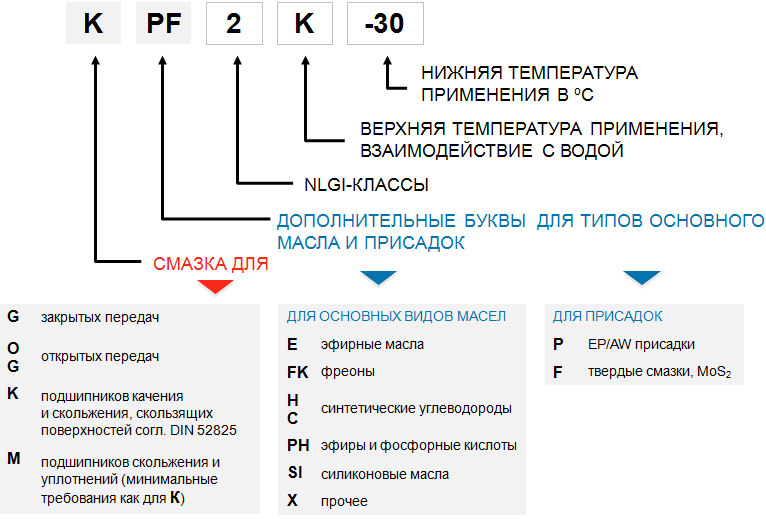

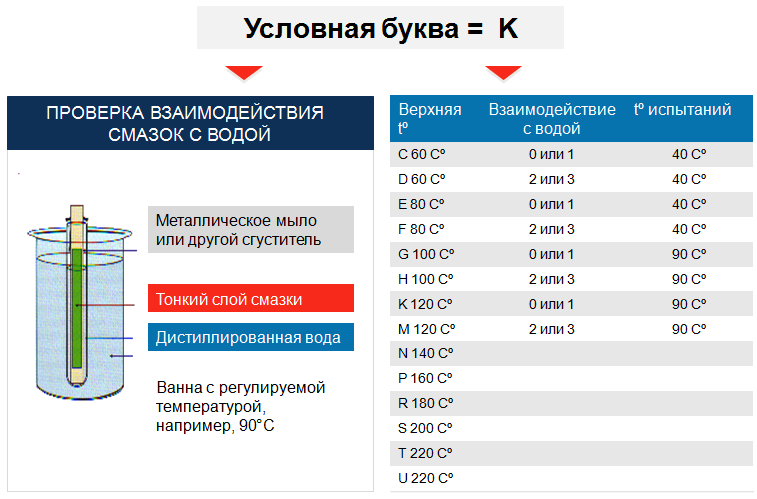

Маркировка смазок

NLGI-Классы

Маркировка смазок

Использованы материалы https://liquimoly.ru/about_consistent.html |

Смета ремонта (Заявка на ремонт) |

Смешанная стратегия ремонтаСмешанная стратегия — ремонт выполняется с периодичностью, установленной в нормативно-технической документации, а объем операций восстановления формируется на основе требований эксплуатационной документации с учетом технического состояния основных частей оборудования. На основании этой стратегии обеспечивается ремонт всего остального основного и неосновного оборудования предприятия. |

СМРСМР — сокращение от «строительно-монтажные работы» |

Соблюдение графикаСоблюдение графика — количество запланированных работ, фактически выполненных за период, охватываемый утвержденным графиком; также количество запланированных рабочих часов, выраженное в процентах. |

Соблюдение графика профилактического обслуживанияСоблюдение графика профилактического обслуживания — количество работ по профилактическому обслуживанию, включая рабочие задания предиктивного обслуживания и обслуживания по состоянию, выполненных из ежедневного / еженедельного графика, деленное на общее количество запланированных рабочих заданий по профилактическому обслуживанию. |

Соблюдение планового графика работыСоблюдение планового графика работы — количество спланированных заказов на работу (и человеко-часов), выполненных из ежедневного / недельного графика, деленное на общее количество заказов на работу (и человеко-часов) в графике. |

Спецификация материаловСпецификация материалов (Bill of Material, BOM) — список материалов, необходимых для выполнения конкретной работы по сборке или изготовлению. Спецификация также может быть списком элементов, необходимых для поддержки эксплуатации и обслуживания оборудования. Он содержит в основном расходные материалы и заменяемые компоненты, которые могут быть зарегистрированы как запасные части. Например, масляные фильтры, приводные ремни, подшипники. |

Способ планированияСпособ планирования — описание способа планирования ТО и ремонта: календарный, по наработке, сезонный и т.д. |

Средний ремонт |

Срок полезного использования (нормативный срок службы)Срок полезного использования (нормативный срок службы) — период, в течение которого использование объекта основных средств призвано приносить доход организации (предприятию) или служить для выполнения целей деятельности организации. |

Стандартная операционная процедура (СОП)Стандартная операционная процедура (СОП) — определенная последовательность действий, приводящих к запланированному результату. Стандартные операционные процедуры помогают обеспечить:

|

Стоимость жизненного циклаLCC (Life Cycle Cost) стоимость жизненного цикла, общая стоимость жизненного цикла (СЖЦ): Суммарные затраты на объект в течение всего его жизненного цикла. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла LCC (Life Cycle Cost) — стоимость жизненного цикла: Суммарные затраты трудовых, материальных и финансовых ресурсов в их денежном выражении, связанные с реализацией жизненного цикла комплекса (образца). ГОСТ Р 56136-2014 Управление жизненным циклом продукции военного назначения. Термины и определения LCC (Life Cycle Cost) — стоимость жизненного цикла: представляет собой сумму затрат произведенных или планируемых на протяжении всего ЖЦ, начиная от исследований по обоснованию разработки изделия до утилизации последнего экземпляра изделия за вычетом дохода от реализации вторичных материалов и составных частей, полученных в результате утилизации. ГОСТ Р 58302-2018 Управление стоимостью жизненного цикла. Номенклатура показателей для оценивания стоимости жизненного цикла изделия. Общие требования |

Стоимость жизненного цикла оборудованияСтоимость жизненного цикла оборудования LCC (Life Cycle Cost) — затраты, складывающиеся из затрат на предварительные исследования, разработку и производство изделия, а также затрат на ввод изделия в действие, применение по назначению, поддержание его в работоспособном состоянии и утилизацию по истечению срока службы. При расчетах стоимости жизненного цикла следует использовать информацию, полученную при анализе надежности: интенсивность отказов, продолжительность ремонтно-восстановительных работ и т.д., а также стоимость запасных частей, стоимость вспомогательного оборудования и инструмента, заработная плата персонала, и т.д. Использование достоверных исходных данных при расчетах стоимости жизненного цикла обеспечивает высокий уровень достоверности результатов и успех при выборе способов поддержки управленческих решений. |

Стратегия ремонта по потребности |

Стратегия ремонта по техническому состояниюСтратегия ремонта по техническому состоянию — контроль технического состояния, выполняется с периодичностью и в объеме, установленном в нормативно-технической документации, а момент начала ремонта и объем восстановления определяется техническим состоянием составных частей оборудования. По решению руководства предприятия часть оборудования может быть переведена на ремонт по техническому состоянию. Перечень такого оборудования составляется руководителем подразделения, согласовывается главным механиком предприятия и утверждается главным инженером. |

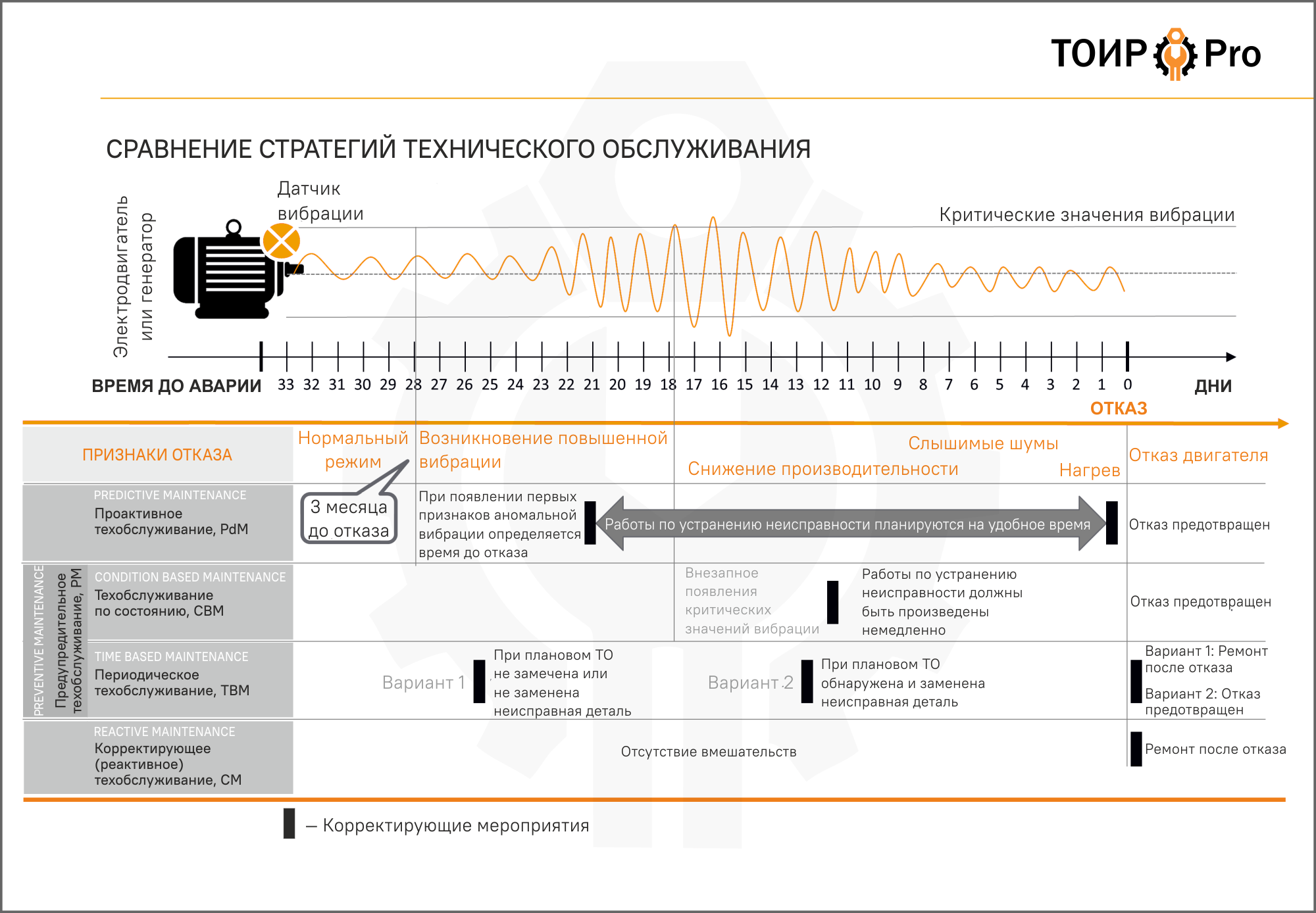

Стратегия технического обслуживанияСтратегия технического обслуживания и ремонта (maintenance strategy) — метод управления, используемый для достижения целей технического обслуживания и ремонта. (ГОСТ Р 57329-216). Исходя из этого определения следует, что не существует хороших и правильных стратегий, или плохих и неправильных. У каждой стратегии есть свои сильные стороны и недостатки. Выбрать нужную стратегию технического обслуживания исходя из целей предприятия помогает RCM (Reliability Centered Maintenance) — методология надежностно-ориентированного технического обслуживания. В отечественной и мировой практике существуют разные названия стратегий ТОиР. Тем не менее, можно выделить три основных стратегии:

Для наглядности приведем сравнение этих стратегий на примере отказа электродвигателя.

|

Структура ремонтного циклаСтруктура ремонтного цикла определяет перечень и чередование плановых ремонтов внутри цикла. Например, для легких и средних металлорежущих станков (до 10 т) структура имеет вид КР-ТР-ТР-СР-ТР-ТР-КР, где КР — капитальный ремонт, CP — средний ремонт, TP — текущий ремонт. Продолжительность ремонтного цикла определяется произведением установленного норматива времени оперативной работы для каждого оборудования (А) на следующие коэффициенты: Ко.м — обрабатываемый материал, Км.и — материал применяемого инструмента, Ктс — класс точности оборудования, Ккс — категория массы, Крс — ремонтные особенности, Ку — условия эксплуатации, Кв — возраст.

|