BCMBCM (Business Continuity Management) — менеджмент непрерывности бизнеса. Полный процесс управления, предусматривающий идентификацию потенциальных угроз и их воздействие на деятельность организации, который создает основу для повышения устойчивости организации к инцидентам и направлен на реализацию эффективных ответных мер против них, что обеспечивает защиту интересов ключевых причастных сторон, репутации организации, ее бренда и деятельности, добавляющей ценность. ГОСТ Р 53647.1-2009. Менеджмент непрерывности бизнеса. Часть 1. Практическое руководство |

CMMS |

EAM |

ERPERP-системы (Enterprise Resource Planning System) — системы планирования ресурсов предприятия — корпоративные информационные системы (КИС), предназначенные для автоматизации учёта и управления. |

FMEAFMEA (Failure Modes and Effect Analysis) — анализ видов, последствий и критичности отказов (АВПКО): Формализованная, контролируемая процедура качественного анализа проекта, технологии изготовления, правил эксплуатации и хранения, системы технического обслуживания и ремонта изделия, заключающаяся в выделении на некотором уровне разукрупнения его структуры возможных (наблюдаемых) отказов разного вида, в прослеживании причинно-следственных связей, обусловливающих их возникновение, и возможных (наблюдаемых) последствий этих отказов на данном и вышестоящих уровнях, а также — в качественной оценке и ранжировании отказов по тяжести их последствий. Метод анализа видов и последствий потенциальных дефектов (FMEA) — это эффективный инструмент повышения качества разрабатываемых технических объектов, направленный на предотвращение дефектов или снижение негативных последствий от них. Это достигается благодаря предвидению дефектов и (или) отказов и их анализу, проводимому на этапах проектирования конструкции и производственных процессов. Метод может быть также использован для доработки и улучшения конструкций и процессов, запущенных в производство. |

FRACAS |

FТAFТA (Fault Tree Analysis) — анализ дерева неисправностей) заключается в определении и анализе условий и факторов, которые приводят или могут привести к возникновению негативных завершающих событий — полной или частичной утрате функций, деградации рабочих характеристик изделия, ухудшению безопасности или других важных рабочих свойств. Анализ дерева неисправностей часто используют для анализа эксплуатационной безопасности транспортных систем, электростанций или других систем, для которых необходима оценка безопасности. Анализ дерева неисправностей может также использоваться для исследования свойств готовности и ремонтопригодности изделий различных видов. ГОСТ Р 27.302-2009. Надёжность в технике. Анализ дерева неисправностей |

LCCLCC (Life Cycle Cost) стоимость жизненного цикла, общая стоимость жизненного цикла (СЖЦ): Суммарные затраты на объект в течение всего его жизненного цикла. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла LCC (Life Cycle Cost) — стоимость жизненного цикла: Суммарные затраты трудовых, материальных и финансовых ресурсов в их денежном выражении, связанные с реализацией жизненного цикла комплекса (образца). ГОСТ Р 56136-2014 Управление жизненным циклом продукции военного назначения. Термины и определения LCC (Life Cycle Cost) — стоимость жизненного цикла: представляет собой сумму затрат произведенных или планируемых на протяжении всего ЖЦ, начиная от исследований по обоснованию разработки изделия до утилизации последнего экземпляра изделия за вычетом дохода от реализации вторичных материалов и составных частей, полученных в результате утилизации. |

Levels of Service (LOS)Уровень услуг (Level Of Service, LOS) — параметры или сочетание параметров, которые отражают социальные, политические, природоохранные или экономические результаты деятельности организации. Примечание: Параметры могут включать безопасность, удовлетворенность потребителя, качество, количество, мощность, надежность, восприимчивость, соответствие природоохранным требованиям, затраты и готовность. |

LORALORA (Level of Repair Analysis) — анализ уровней ремонта. Это аналитическая методология, используемая для определения того, где вышедший из строя компонент будет заменен, отремонтирован или утилизирован, исходя из соображений стоимости и требований к оперативной готовности. Для сложной инженерной системы, содержащей тысячи сборок, подузлов и элементов, LORA стремится определить оптимальное предоставление средств для ремонта и технического обслуживания , чтобы минимизировать затраты на жизненный цикл оборудования, частью которого является вышедший из строя компонент. |

MTAMTA (Maintenance Task Analysis) — анализ задач технического обслуживания — это определение этапов, запасных частей и материалов, инструментов, вспомогательного оборудования, уровней квалификации персонала, а также любых проблем с оборудованием, которые необходимо учитывать для данной ремонтной задачи. В MTA также включено определение времени, необходимого для выполнения каждой задачи. Выполнение анализа задач технического обслуживания начинается с определения каждого шага процесса ремонта. Этапы анализируются и записывается описание того, как они будут выполняться физически. После описания определяются ресурсы для выполнения этой задачи. Эти ресурсы включают в себя:

После того, как все шаги выполнены, результаты анализируются, чтобы определить:

Результаты MTA должны быть проанализированы для оценки соответствия всех полученных позиций установленным ранее критериям технического обслуживания, таким как простота и доступность обслуживания, стандарты выполнения работ. MTA также предоставляет подробное описание требований к материально-техническому снабжению для обеспечения необходимой доступности оборудования. Анализ задач технического обслуживания определяет логистику, задачи поддержки и физическое местоположение объекта, где будут выполняться работы, учитывает затраты и нормативные требования. Внедрение дисциплинированного подхода к анализу задач технического обслуживания, анализа дерева отказов (FTA), анализа последствий и причин отказов (FMEA), технического обслуживания, ориентированного на надежность (RCM), приведет к значительному росту надежности активов на производстве. |

MTBFMTBF (Mean Time Between Failure) — средняя наработка на отказ (наработка на отказ) восстанавливаемых изделий. MTBF (Mean Time Between Failure) — математическое ожидание времени, проходящего между последовательными отказами. Operating time between failures — наработка между отказами: Наработка объекта между двумя следующими друг за другом отказами. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

MTTFMTTF (mean operating time to failure) — средняя наработка до отказа невосстанавливаемых изделий. Operating time to failure — наработка до отказа: Наработка объекта от начала его эксплуатации или от момента его восстановления до отказа. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения MTTF (mean operating time to failure) — Математическое ожидание наработки объекта до первого отказа. ГОСТ Р МЭК 60300-3-3-2021 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла |

MTTRMTTR (Mean Time To Repair) — cреднее время ремонта / восстановления. ГОСТ Р 27.013-2019 (МЭК 62308:2006) Надежность в технике. Методы оценки показателей безотказности Repair Time — время (продолжительность) ремонта: Время, затрачиваемое на выполнение ремонта объекта. Примечание: Время ремонта исключает время на технические и организационные простои, а также время на обеспечение материальными ресурсами. ГОСТ Р 27.102-2021 Надежность в технике. Надежность объекта. Термины и определения |

OEEOEE (Overall Equipment Effectiveness) — общая эффективность оборудования. ГОСТ Р 56407-2015. Бережливое производство. Основные методы и инструменты OEE (Overall Equipment Effectiveness) — Индекс общей эффективности использования оборудования: характеризует эксплуатационную готовность рабочего элемента, его эффективность и коэффициент готовой продукции, объединенные в один показатель. Индекс общей эффективности использования оборудования (ОЕЕ) является мерой эффективности оборудования и/или предприятия, производственных модулей с несколькими станками или полных сборочных линий. ОЕЕ-индекс дает основу для совершенствования производства путем получения более качественной информации, идентификации производственных потерь, повышения качества продукции за счет оптимизации процессов. ОЕЕ-индекс характеризует существующую эксплуатационную готовность, эффективность рабочего элемента и показатель готовой продукции, которые сведены в характеристическую величину. ОЕЕ-индекс = Эксплуатационная готовность * Показатель эффективности деятельности * Коэффициент готовой продукции |

P-F интервалP-F интервал — время между потенциально возможными (P) и реальными функциональными отказами (F). Для оценки периодичности наблюдений за техническим состоянием изделий необходимо знать время между потенциально возможными и реальными функциональными отказами. Это время или Р-F интервал на графике, показанном на рисунке, представляет собой расстояние между моментом достижения кривой деградации некоторого контролируемого параметра изделия заранее установленного уровня (момент потенциального отказа Р) и моментом возникновения функционального отказа (F). Для выявления моментов вероятного возникновения потенциального и реального функционального отказа необходимо знать начальное техническое состояние изделия и скорость его деградации, что позволяет установить, когда следует начать мониторинг. |

PLMProduct Lifecycle Management (PLM) — Система управления жизненным циклом изделия. С точки зрения информационных технологий, PLM — это совокупность информационных систем, решающая задачи формирования инженерных данных (средствами CAD/CAM/CAE/CAPP) об изделии и задачи управления информацией о продукте, обеспечивая интегрирующую основу, способную реализовать идеи, приведённые в определении PLM. Для систем контура PLM обязательным является наличие функциональных возможностей в части обмена данными с корпоративными системами контура ERP, PPPM и MDM. |

RCARCA (Root cause analysis) — анализ коренных причин отказов. Это структурированный пошаговый метод для нахождения реальной причины проблемы и реагирования на нее, а не только на ее симптомы. Применяется, как правило, для критически важного оборудования. Например, подшипник может неоднократно клинить из-за чрезмерной нагрузки. Вибрационный мониторинг состояния прогнозирует выход из строя подшипников и таким образом позволяет заменить их до того, как произойдёт отказ. Но если не обращать внимания на причину постоянных отказов, они будут повторяться вновь и вновь, что влечет за собой лишние технические работы и дорогостоящие простои оборудования. Целями RCA являются:

Таким образом, RCA является одним элементов методологии внедрения RCM на производстве. Три основных метода проведения анализа основных причин:

Этапы проведения RCAЭтап I. Сбор данныхРасследование с целью установления фактов и обстоятельств происшествия, а не поиска виноватых. Этап II. Расследование причин происшествия или поломкиОбъективная оценка собранных данных для установления причин, которые могли привести к отказу (выходу из строя) оборудования. Этап III. Устранение неисправностейРазработка вариантов решения по устранению неисправностей, выбор лучшего варианта и его внедрение. Этап IV. Оценка эффективности корректирующих мепоприятийРеалистичная оценка эффективности внедряемых корректирующих мероприятий, разработанных на предыдущем этапе. Оборудование должно находится под периодическим наблюдением для подтверждения эффективности мероприятий. |

RCMRCM (Reliabilty Centered Maintenance) — надежностно-ориентированное техническое обслуживание: представляет собой методологию выявления и выбора политики предупреждения и/или предупреждения отказов (далее - политика управления отказами), нацеленной на эффективное обеспечение требуемых безопасности, готовности и экономичной эксплуатации изделий. Политика управления отказами может включать в себя действия по техническому обслуживанию (ТО), изменения правил применения, конструктивные доработки и другие действия, нацеленные на ослабление последствий отказов. RCM представляет собой процесс выработки и принятия решений, направленных на выявление подходящих и эффективных требований к системе и операциям предупредительного ТО, отвечающих последствиям выявляемых отказов в части их влияния на безопасность, техническую эффективность и экономичность эксплуатации изделия и вызывающих указанные отказы механизмов его деградации. Конечным результатом применения RCM является определение необходимости тех или иных действий по предупредительному ТО, изменений конструкции изделия или иных действий по повышению его эффективности. Основными этапами программы RCM являются:

RCM (Reliabilty Centered Maintenance) — техническое обслуживание, ориентированное на безотказность. ГОСТ Р 27.303-2021 Надежность в технике. Анализ видов и последствий отказов |

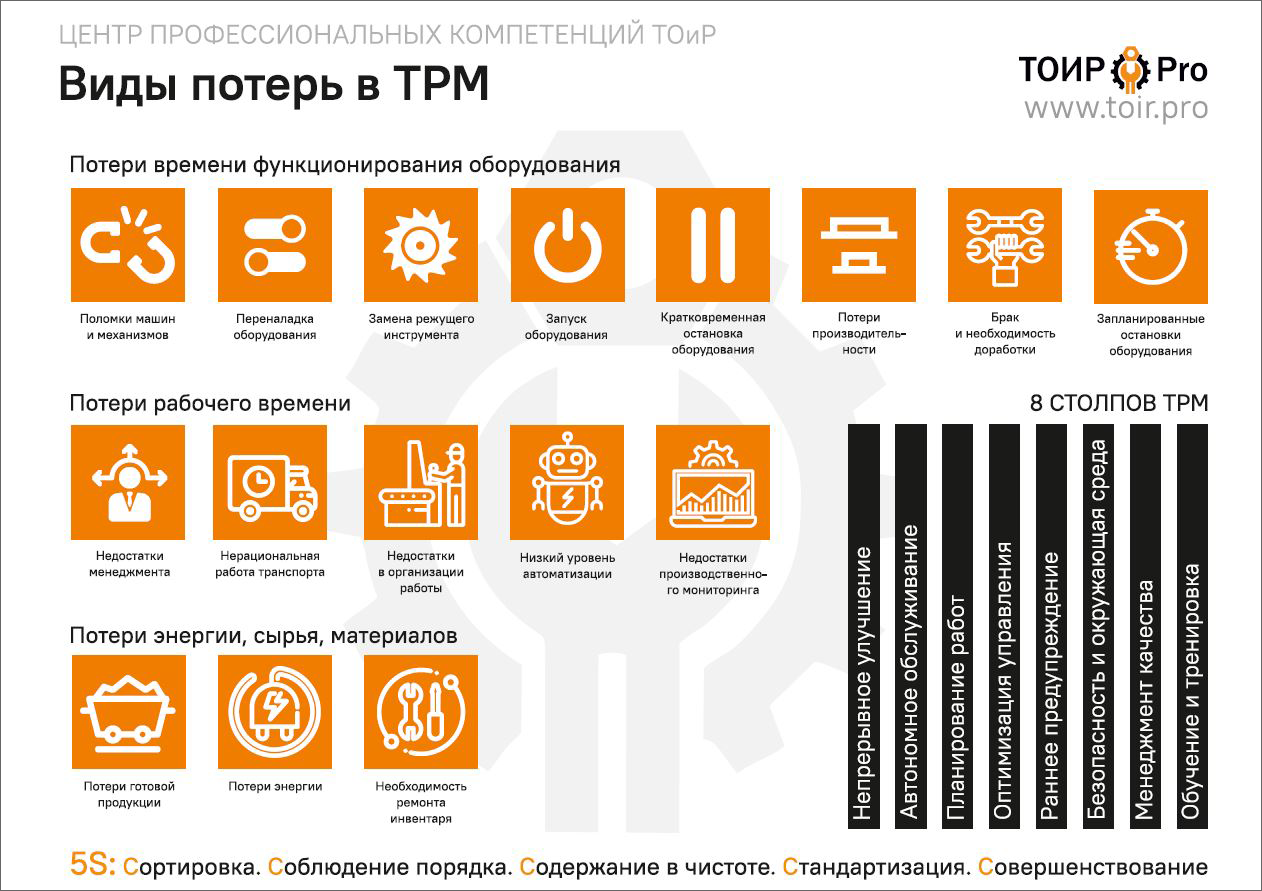

TPMTPM (Total Productive Maintenance — всеобщий уход за оборудованием (всеобщее техническое обслуживание). TPM является одним из инструментом бережливого производства и представляет собой концепцию менеджмента производственного оборудования, нацеленную на повышение эффективности технического обслуживания. Целью этой концепции является полное устранение всех потерь, связанных с выходом оборудования из строя, временем его переналадки и настройки, устранением отказов, снижением производительности, дефектными комплектующими, наладкой. Термин "всеобщее техническое обслуживание" в названии этой концепции подразумевает включение в процесс повышения эффективности оборудования не только различных служб компании (снабжение, логистика, администрация, управление персоналом), но и привлечение операторов к работам по уходу и техническому обслуживанию. Базовые операции по техническому обслуживанию, такие как чистка, смазка, ежедневный технический осмотр, стандартизируются и вменяются в обязанности операторов. Таким образом, сотрудники службы главного механика освобождаются от рутинных операций и могут быть более эффективными и результативными на операциях, требующих их высоких компетенций. Однако, как и любой другой инструмент, ТРМ должен применяться осознанно. Можно встретить лозунг "ТРМ —ноль дефектов, ноль потерь". Следует различать дефекты и функциональные отказы оборудования, а также оценивать роль оборудования и его критичность для производства, прежде, чем выстраивать тактику его технического обслуживания. То есть ТРМ — как методология привлечения операторов к уходу и базовым операциям по техническому обслуживанию оборудования и как инструмент устранения потерь — это хорошо. А следование лозунгу "Ноль дефектов, ноль потерь" без учета выбранной стратегии технического обслуживания — это плохо. Система TPM основывается на 8 принципах, позволяющих эффективно устранять потери, связанные с обслуживанием оборудования. Эти принципы иногда называют "8 столпов ТРМ". На рисунке представлены основные потери в техническом обслуживании, которые делятся на три большие группы:

Лучшими практиками для устранения большинства этих потерь являются 8 принципов ТРМ и другой инструмент бережливого производства — 5S.

|